انتخاب مواد اولیه در کاشی سازی فقط یک خرید نیست، بلکه تصمیمی است که مستقیم روی روانی دوغاب، کنترل ویسکوزیته، کیفیت سطح، میزان ضایعات و ثبات تولید اثر می گذارد. خیلی از مدیران تولید و کارشناسان فنی وقتی به دنبال بهترین نوع سیلیکات پودری برای کاشی سازی می گردند، در واقع دنبال یک پاسخ عملی هستند: کدام گرید باعث می شود خط تولید پایدارتر شود و کیفیت خروجی یکنواخت بماند.

شرکت صنایع سیلیکات ایران در این مقاله توضیح می دهد که بهترین نوع سیلیکات پودری برای کاشی سازی چگونه انتخاب می شود و چرا تفاوت گریدها در ریشیو، خلوص، دانه بندی و رفتار در آب، می تواند نتیجه نهایی را کاملا تغییر دهد. این صفحه دقیقا درباره سیلیکات پودری و نقش آن در بدنه و لعاب، کنترل فرایند و کاهش ریسک در کاشی سازی است.

معرفی بهترین نوع سیلیکات پودری برای کاشی سازی

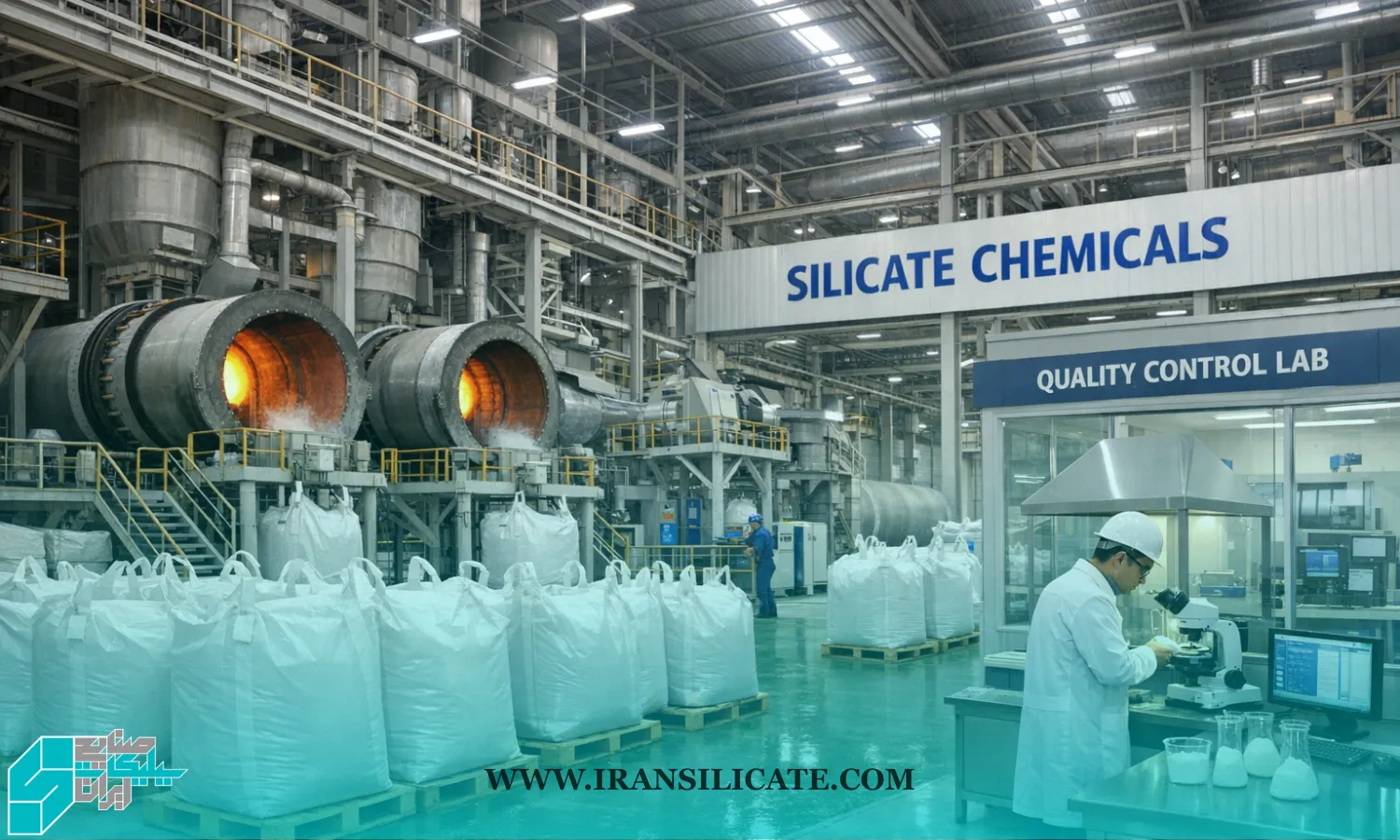

شرکت صنایع سیلیکات ایران به عنوان اولین تولید کننده سیلیکات سدیم و سیلیکات پتاسیم مرغوب در کشور، با بیش از ۳۰ سال سابقه و ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، تامین کننده مطمئن سیلیکات ها به صورت مایع، جامد و پودری برای صنایع مختلف از جمله کاشی و سرامیک است. این شرکت با کوره های مجهز، تجهیزات پیشرفته و کنترل کیفی مستمر، امکان تولید گریدهای متنوع از نظر ریشیو و میزان خلوص را فراهم می کند تا انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی به یک تصمیم دقیق و قابل اتکا تبدیل شود.

برای دریافت اطلاعات فنی، انتخاب گرید، دریافت برگه آنالیز، استعلام قیمت و ثبت سفارش، مخاطب صنعتی می تواند از طریق واحد فروش داخلی و صادرات شرکت صنایع سیلیکات ایران اقدام کند تا گرید پیشنهادی دقیقا مطابق شرایط خط تولید و استاندارد محصول نهایی تعیین شود.

چرا بهترین نوع سیلیکات پودری برای کاشی سازی یک تصمیم حیاتی است

در کاشی سازی، سیلیکات پودری می تواند نقش یک کمک فرایندی کلیدی را بازی کند. این ماده در کنترل پخش شوندگی ذرات، کاهش مصرف آب، پایدارسازی دوغاب و مدیریت رفتار رئولوژیک موثر است. به همین دلیل بهترین نوع سیلیکات پودری برای کاشی سازی باید بر اساس واقعیت خط تولید انتخاب شود، نه صرفا بر اساس یک عدد روی برگه مشخصات.

تفاوت سیلیکات پودری با راه حل های جایگزین

سیلیکات پودری در بسیاری از خطوط، به دلیل سهولت حمل، انبارش و دوزینگ دقیق، یک گزینه اقتصادی و قابل کنترل است. وقتی دوزینگ دقیق باشد، کنترل کیفیت هم سریع تر و قابل تکرارتر می شود. در مقابل، انتخاب نادرست می تواند باعث نوسان ویسکوزیته، تغییر زمان ماند دوغاب و افزایش عیوب سطحی شود.

بدنه یا لعاب، نقطه استفاده تعیین کننده است

بهترین نوع سیلیکات پودری برای کاشی سازی در بدنه ممکن است با بهترین نوع سیلیکات پودری برای کاشی سازی در لعاب یکی نباشد. چون هدف متفاوت است: در بدنه، مدیریت پایداری دوغاب و توزیع ذرات مهم تر است و در لعاب، یکنواختی پوشش، کنترل عیوب سطحی و ثبات ویژگی های ظاهری اهمیت بیشتری دارد.

معیارهای فنی برای انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی

وقتی از بهترین نوع سیلیکات پودری برای کاشی سازی صحبت می شود، باید معیارها به زبان خط تولید تعریف شوند. شرکت صنایع سیلیکات ایران در مشاوره های فنی خود، انتخاب گرید را بر اساس ترکیب شیمیایی موثر، ریشیو، خلوص، دانه بندی و رفتار انحلال در آب انجام می دهد تا نتیجه در تولید واقعی قابل پیش بینی باشد.

مهم ترین معیارهایی که معمولا در انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی تعیین کننده هستند:

-

✅ ریشیو و نقش آن در رفتار قلیایی و پایداری دوغاب

-

✅ خلوص و کنترل ناخالصی های اثرگذار بر رنگ، سطح و رسوب

-

✅ دانه بندی و گرد و غبار برای دوزینگ پایدار و حل شدن سریع

-

✅ سرعت انحلال و عدم ایجاد ژل ناخواسته

-

✅ سازگاری با فرمول بدنه یا لعاب و کیفیت آب کارخانه

ریشیو یعنی کنترل رفتار، نه فقط یک عدد

ریشیو در عمل می تواند روی قلیاییت، پخش شوندگی ذرات، پایداری و حتی حساسیت فرمول به تغییرات دما اثر بگذارد. بهترین نوع سیلیکات پودری برای کاشی سازی باید ریشیویی داشته باشد که با خاک، فلدسپات، کائولن و سایر اجزای بدنه سازگار باشد و با تغییرات کوچک، رفتار غیرمنتظره ایجاد نکند.

دانه بندی یکنواخت یعنی ثبات در دوزینگ

در بسیاری از خطوط کاشی سازی، مشکل واقعی از همین جا شروع می شود: گریدی که دانه بندی یکنواخت ندارد، دوزینگ را نوسانی می کند و نتیجه، تغییر رفتار دوغاب از بچی به بچ دیگر است. ثبات دانه بندی، یعنی کاهش دوباره کاری در آزمایشگاه و کاهش توقف خط.

بهترین تصمیم های تولیدی، آن هایی هستند که کیفیت را قبل از شروع تولید تضمین می کنند.

نقش خلوص در بهترین نوع سیلیکات پودری برای کاشی سازی

خلوص در کاشی سازی فقط یک شاخص آزمایشگاهی نیست. خلوص روی شفافیت دوغاب، کاهش رسوب، کنترل عیوب سطحی و ثبات رنگ و ظاهر اثر می گذارد. به همین دلیل در مسیر انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی، کنترل ناخالصی های مزاحم باید جدی گرفته شود.

ناخالصی ها چطور به عیب تبدیل می شوند

برخی ناخالصی ها می توانند باعث کدری، تغییر رنگ، افزایش رسوب یا ایجاد نقاط سطحی شوند. اگر هدف تولید کاشی با کیفیت صادراتی است، کنترل این موارد اهمیت دوچندان دارد. شرکت صنایع سیلیکات ایران با رعایت استانداردهای بین المللی کیفیت و تایید محصولات توسط واحدهای QC صنایع مختلف، تلاش می کند گریدهای پودری با رفتار کنترل شده ارائه کند.

کنترل بچ به بچ برای واحدهای تولید انبوه

کارخانه ای که تیراژ بالا دارد، به ثبات نیاز دارد. اگر بچ ها نوسان داشته باشند، هر بار نیاز به اصلاح فرمول ایجاد می شود و هزینه پنهان بالا می رود. در چارچوب بهترین نوع سیلیکات پودری برای کاشی سازی، گواهی آنالیز و ثبات بچ به بچ یک ابزار مدیریت ریسک است نه یک کار تشریفاتی.

سیلیکات پودری در بدنه، چه چیزی را بهینه می کند

در بدنه، هدف اصلی از انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی معمولا کاهش مصرف آب، بهبود پخش شوندگی ذرات، کاهش ویسکوزیته در دوز مناسب و افزایش پایداری دوغاب است. این بهینه سازی ها مستقیم روی یکنواختی پرس، خشک شدن و کاهش ترک های ناشی از نوسان رئولوژی اثر می گذارد.

کاهش آب، افزایش کنترل فرایند

وقتی دوغاب با حجم آب کمتر و رفتار پایدارتر آماده شود، کنترل دانسیته و زمان ماند ساده تر می شود. این موضوع می تواند کیفیت گرانول، رفتار پرس و یکنواختی محصول را بهتر کند. بهترین نوع سیلیکات پودری برای کاشی سازی در این مرحله، باید طوری انتخاب شود که بدون ایجاد ژل یا ناپایداری، کنترل ویسکوزیته را امکان پذیر کند.

کاهش رسوب و افزایش پایداری ذخیره سازی

در برخی خطوط، مشکل رسوب یا ته نشینی در مخازن ذخیره دوغاب باعث دوباره کاری می شود. انتخاب گرید مناسب و روش انحلال درست، این ریسک را پایین می آورد. شرکت صنایع سیلیکات ایران در کنار تامین گرید، روی ارائه توصیه های عملیاتی برای کاهش رسوب نیز تمرکز دارد تا بهترین نوع سیلیکات پودری برای کاشی سازی در عمل هم نتیجه بدهد.

وقتی مواد اولیه درست انتخاب شود، خط تولید مجبور به حدس زدن نیست.

سیلیکات پودری در لعاب، کیفیت سطح را چطور تغییر می دهد

در لعاب، انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی بیشتر با ظاهر و کیفیت سطح گره خورده است. یکنواختی پوشش، کنترل عیوب نقطه ای، کاهش ریسک تغییر رنگ و ثبات ویژگی های ظاهری، نتیجه انتخاب درست گرید و روش مصرف است.

کنترل عیوب سطحی با انتخاب گرید مناسب

اگر ناخالصی ها یا ذرات حل نشده وارد لعاب شوند، امکان ایجاد دانه، نقطه یا عیب سطحی بالا می رود. به همین دلیل بهترین نوع سیلیکات پودری برای کاشی سازی در لعاب باید هم از نظر خلوص و هم از نظر رفتار انحلال قابل اعتماد باشد.

سازگاری با افزودنی های فرمول لعاب

فرمول های لعاب ممکن است افزودنی های مختلف داشته باشند و هر کدام نسبت به قلیاییت و گونه های سیلیکاتی حساسیت نشان دهند. در اینجا تجربه تامین کننده مهم است. شرکت صنایع سیلیکات ایران به عنوان تامین کننده فعال در صنعت کاشی و سرامیک، می تواند در انتخاب گریدی که با شرایط واقعی کارخانه سازگار است نقش تعیین کننده داشته باشد.

روش مصرف و حل کردن برای رسیدن به بهترین نوع سیلیکات پودری برای کاشی سازی

حتی اگر بهترین نوع سیلیکات پودری برای کاشی سازی درست انتخاب شود، روش مصرف می تواند نتیجه را بهتر یا خراب کند. نقطه حساس، حل شدن کامل، جلوگیری از کلوخه و کنترل ترتیب افزودن است. شرکت صنایع سیلیکات ایران در کنار تامین، توصیه های اجرایی ارائه می کند تا محصول در شرایط واقعی، عملکرد هدف را نشان دهد.

یک الگوی عملی رایج برای حل کردن سیلیکات پودری در واحدهای کاشی سازی:

-

✅ افزودن تدریجی سیلیکات پودری به آب در حال هم زدن با دور مناسب

-

✅ حفظ زمان هم زدن کافی تا حذف ذرات حل نشده و جلوگیری از کلوخه

-

✅ کنترل دما و جلوگیری از شوک دمایی در مخزن

-

✅ نمونه گیری و کنترل ویسکوزیته و دانسیته قبل از ورود به خط

آب مصرفی، عامل پنهان در نتیجه نهایی

کیفیت آب می تواند رفتار انحلال و پایداری را تغییر دهد. اگر آب سختی بالا یا ناخالصی خاص داشته باشد، ممکن است نیاز به تنظیم دوز یا تغییر روش افزودن باشد. در مسیر انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی، بررسی آب مصرفی یکی از سریع ترین راه ها برای کاهش آزمون و خطا است.

جلوگیری از ژل و ناپایداری

در برخی شرایط، افزودن سریع یا دوز نامناسب می تواند باعث افزایش موضعی قلیاییت و ایجاد ژل شود. دوزینگ درست و حل کردن تدریجی، کلید استفاده مطمئن از بهترین نوع سیلیکات پودری برای کاشی سازی است.

فرمول خوب روی کاغذ کافی نیست، فرمول خوب باید در خط تولید هم تکرارپذیر باشد.

تامین پایدار و کنترل کیفیت در انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی

برای کارخانه های کاشی، تامین پایدار یعنی ثبات محصول نهایی. شرکت صنایع سیلیکات ایران با بیش از ۳۰ سال سابقه، ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن و امکان تولید سیلیکات ها به صورت مایع، جامد و پودری، می تواند برنامه تامین منظم برای واحدهای داخلی و صادراتی فراهم کند.

کوره های مجهز و تنوع تولید

این شرکت با کوره های مجهز و تجهیزات پیشرفته، امکان تولید انواع سیلیکات با تنوع ریشیو و کنترل میزان خلوص را دارد. این ویژگی باعث می شود بهترین نوع سیلیکات پودری برای کاشی سازی به صورت هدفمند و مطابق نیاز هر کارخانه انتخاب و تامین شود.

تایید QC و تجربه صنایع مختلف

رعایت استانداردهای بین المللی کیفیت و تایید محصولات توسط واحدهای QC صنایع مختلف، یک پشتوانه برای انتخاب مطمئن است. همکاری گسترده با صنایع شوینده، فولاد و ریخته گری، کاشی و سرامیک، کارتن سازی، الکتروسازی، کشاورزی و حفاری، نشان می دهد تامین کننده می تواند نیازهای متنوع را مدیریت کند و در شرایط متفاوت عملکرد پایدار ارائه دهد.

هزینه واقعی بهترین نوع سیلیکات پودری برای کاشی سازی

خیلی از تصمیم های خرید فقط بر اساس قیمت هر کیلو انجام می شود، اما در عمل هزینه واقعی از جای دیگری می آید: توقف خط، ضایعات، اصلاح فرمول، دوباره کاری و افت کیفیت. بهترین نوع سیلیکات پودری برای کاشی سازی گریدی است که هزینه های پنهان را کم کند و تولید را قابل پیش بینی تر کند.

هزینه پایین تر با کاهش ضایعات

وقتی دوغاب پایدارتر باشد، عیب های ناشی از نوسان کمتر می شود و ضایعات کاهش پیدا می کند. این یعنی سودآوری واقعی. گاهی یک گرید با کیفیت بالاتر، ارزان تر از یک گرید ارزان قیمت تمام می شود چون تولید را پایدار می کند.

مقایسه تامین کننده ها با نگاه صنعتی

برای انتخاب تامین کننده بهترین نوع سیلیکات پودری برای کاشی سازی، معیارهای صنعتی مهم تر از ادعاهای کلی هستند: ثبات بچ به بچ، پاسخگویی فنی، امکان تنظیم ریشیو و خلوص، ظرفیت تولید، بسته بندی مناسب و توان تامین در مقیاس بالا.

قیمت خرید یک عدد است، اما ثبات تولید یک مزیت رقابتی است.

داستان کوتاه از یک پروژه موفق در کاشی سازی

مدتی پیش یکی از کارخانه های کاشی سازی با مشکل نوسان ویسکوزیته دوغاب و تغییر رفتار پرس در شیفت های مختلف مواجه بود. تیم فنی آن کارخانه گزارش داد که با وجود ثابت بودن فرمول، خروجی از نظر ترک های ریز و ناپایداری در برخی بچ ها یکنواخت نیست. بررسی اولیه نشان داد که گرید مصرفی از نظر دانه بندی و رفتار انحلال نوسان دارد و همین موضوع مانع دستیابی به بهترین نوع سیلیکات پودری برای کاشی سازی شده است.

پس از نمونه گیری و بررسی شرایط مخزن، کیفیت آب و ترتیب افزودن، یک گرید سیلیکات پودری با دانه بندی یکنواخت تر و کنترل کیفی دقیق تر پیشنهاد شد و همزمان دستورالعمل حل کردن اصلاح شد تا از کلوخه و ذرات حل نشده جلوگیری شود. نتیجه طی چند سیکل تولید، کاهش محسوس نوسان ویسکوزیته، ثبات بهتر در پرس، افت ضایعات و کاهش زمان تنظیم خط بود. این تجربه نشان داد بهترین نوع سیلیکات پودری برای کاشی سازی فقط انتخاب محصول نیست، بلکه یک بسته کامل از گرید مناسب و روش مصرف درست است.

سوالات متداول شما درباره بهترین نوع سیلیکات پودری برای کاشی سازی

بهترین نوع سیلیکات پودری برای کاشی سازی بیشتر به ریشیو وابسته است یا خلوص؟

هر دو مهم هستند، اما نقش آن ها متفاوت است. ریشیو بیشتر رفتار قلیایی و پایداری دوغاب را تعیین می کند و خلوص بیشتر روی رسوب، شفافیت و ریسک عیوب سطحی اثر دارد. بهترین نوع سیلیکات پودری برای کاشی سازی معمولا گریدی است که ریشیو مناسب خط تولید را با خلوص کنترل شده ترکیب کند.

آیا بهترین نوع سیلیکات پودری برای کاشی سازی برای بدنه و لعاب یکسان است؟

در بسیاری از خطوط، یکسان نیست. بدنه به پایداری دوغاب و کنترل رئولوژی حساس است و لعاب به یکنواختی سطح، عیوب و ثبات ظاهری حساسیت بیشتری دارد. برای انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی باید نقطه مصرف مشخص باشد و گرید بر اساس همان تعیین شود.

اگر کلوخه تشکیل شود، مشکل از گرید است یا روش حل کردن؟

هر دو می توانند نقش داشته باشند. دانه بندی و کیفیت گرید مهم است، اما روش افزودن تدریجی، زمان هم زدن و شرایط آب نیز تعیین کننده است. در مسیر استفاده از بهترین نوع سیلیکات پودری برای کاشی سازی، اصلاح روش حل کردن معمولا سریع ترین راه برای حذف کلوخه است.

چه شاخص هایی برای کنترل کیفیت هنگام تحویل بار مهم است؟

برای کنترل ورودی، بررسی یکنواختی ظاهری پودر، رطوبت نسبی، رفتار حل شدن، و شاخص های کلیدی که در برگه آنالیز ارائه می شود مهم است. بهترین نوع سیلیکات پودری برای کاشی سازی باید از نظر بچ به بچ ثبات قابل اندازه گیری داشته باشد تا فرمولاسیون پایدار بماند.

شرایط انبارش و نگهداری سیلیکات پودری در کارخانه کاشی سازی چیست؟

سیلیکات پودری باید در محیط خشک، دور از رطوبت و آلودگی نگهداری شود تا کلوخه و تغییر رفتار انحلال ایجاد نشود. بسته بندی مناسب و رعایت اصول حمل و انبارش، بخشی از حفظ کیفیت بهترین نوع سیلیکات پودری برای کاشی سازی است.

برای سفارش و انتخاب گرید مناسب چه اطلاعاتی باید به تامین کننده داده شود؟

اطلاعاتی مثل نوع محصول، بدنه یا لعاب بودن مصرف، کیفیت آب، روش اختلاط، محدوده ویسکوزیته هدف، و مشکلات فعلی خط تولید کمک می کند گرید دقیق تر انتخاب شود. شرکت صنایع سیلیکات ایران بر اساس همین داده ها می تواند پیشنهاد فنی برای بهترین نوع سیلیکات پودری برای کاشی سازی ارائه کند.

جمع بندی بهترین نوع سیلیکات پودری برای کاشی سازی

بهترین نوع سیلیکات پودری برای کاشی سازی گریدی است که در خط تولید واقعی، پایداری دوغاب، کنترل ویسکوزیته، کاهش رسوب، کاهش عیوب سطحی و ثبات محصول نهایی را تضمین کند. معیارهای کلیدی شامل ریشیو مناسب، خلوص کنترل شده، دانه بندی یکنواخت و رفتار انحلال قابل پیش بینی است. روش حل کردن و کیفیت آب نیز می توانند نتیجه را چند برابر بهتر کنند یا کاملا برعکس عمل کنند.

شرکت صنایع سیلیکات ایران با بیش از ۳۰ سال سابقه تولید تخصصی انواع سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات، با ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن و امکان تولید محصولات به صورت مایع، جامد و پودری، توان تامین پایدار برای صنعت کاشی و سرامیک را فراهم کرده است. استفاده از کوره های مجهز، تجهیزات پیشرفته، تنوع تولید از نظر ریشیو و میزان خلوص، رعایت استانداردهای بین المللی کیفیت و تایید توسط واحدهای QC صنایع مختلف و بازارهای صادراتی، باعث می شود انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی با ریسک کمتر و اطمینان بیشتر انجام شود.

در پایان، برای مشاوره فنی درباره انتخاب بهترین نوع سیلیکات پودری برای کاشی سازی، تنظیم گرید بر اساس فرمولاسیون بدنه یا لعاب، استعلام قیمت، شرایط همکاری، حداقل حجم سفارش و زمان تحویل، امکان ارتباط با واحد فروش داخلی و صادرات شرکت صنایع سیلیکات ایران فراهم است. هدف، کمک به بهینه سازی فرایند تولید، ارتقای کیفیت محصول نهایی و کاهش ریسک در زنجیره تامین مواد اولیه سیلیکاتی است.

تماس فروش داخلی: ۰۹۳۸۶۱۴۷۲۲۰

تماس مدیر صادرات: ۰۹۱۲۳۶۴۰۹۸۰

تماس کارشناس فروش: ۰۹۳۸۶۱۴۷۱۷۵