سیلیکات سدیم در چاپ سهبعدی

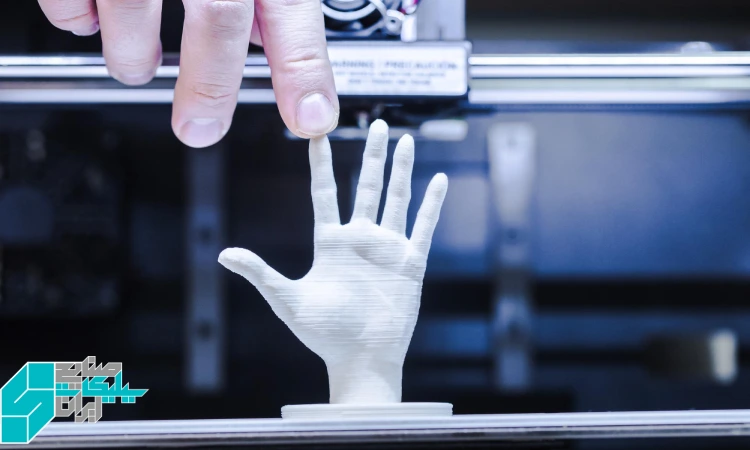

در سالهای اخیر سیلیکات سدیم در چاپ سهبعدی بهعنوان یک ماده پدیدآورندهی جوهر یا پاست سرامیکی جذابیت فراوانی پیدا کرده است. ترکیب سادهی این ماده با آب و پودرهای معدنی، امکان تولید قطعات با استحکام خوب، پایداری شیمیایی و عملکرد گرمایی بالا را فراهم میکند. در این مقاله، بهطور گامبهگام روند سیلیکات سدیم در چاپ سهبعدی را از انتخاب مواد اولیه تا پخت نهایی مرور میکنیم.

مزایای بهکارگیری سیلیکات سدیم در چاپ سهبعدی

-

چسبندگی مطلوب بین ذرات سرامیکی: شبکهٔ پلیسیلیکات حفظ یکپارچگی قطعه را تسهیل میکند.

-

سازگاری شیمیایی بالا: قطعات چاپشده در برابر رطوبت و برخی محیطهای خورنده مقاومت نشان میدهند.

-

قابلیت بازیافت: دورریزهای پاست را میتوان با افزودن مجدد سیلیکات و پودر سرامیک بازیابی کرد.

-

پایین بودن هزینه: سیلیکات سدیم نسبت به پلیمرهای مهندسی و رزینهای خاص مقرونبهصرفهتر است.

-

دوستدار محیط زیست: بدون انتشار VOC و ترکیبات آلی پرخطر.

آشنایی با ویژگیهای فیزیکی و شیمیایی سیلیکات سدیم

سیلیکات سدیم یا شیشه مایع، شامل زنجیرههای ناپایدار –Si–O–Si– است که در حضور آب و pH قلیایی بهصورت یک محلول شفاف درآمده و پس از خشکشدن، شبکهٔ سخت شیشهای–سرامیکی میسازد. نسبت K₂O/SiO₂ (ریشیو) روی ویسکوزیته و زمان ژل شدن جوهر تأثیر مستقیم دارد. برای سیلیکات سدیم در چاپ سهبعدی معمولاً ریشیوی بین 2.0 تا 3.2 مناسب است.

آمادهسازی «جوهر» یا «پاست» چاپ سرامیکی پایه سیلیکات سدیم

انتخاب نسبت بهینه آب و پودر

-

نسبت اولیه: 40–50 درصد سیلیکات سدیم مایع + 50–60 درصد پودر سرامیکی (مثلاً اکسیدآلومین یا زیرکونیا).

-

هدف: رسیدن به ویسکوزیته حدود 5,000–10,000 cP برای پرینترهای پیزوالکتریک و 1,000–3,000 cP برای نازلهای بالاتر.

افزودنیهای کمکی برای کنترل ویسکوزیته

-

تثبیتکنندههای سطحی مانند پلیاکساتیلنها برای جلوگیری از تسویه ذرات.

-

ضدکف (Silicone Defoamer) در حد 0.1–0.3 درصد وزن کل جهت حذف حبابهای هوا.

-

سربردهنده قلیایی: 0.5–1 درصد KOH برای تنظیم دقیق pH بالای جوهر.

تست رئولوژیک و اصلاح فرمول

پس از مخلوطکردن اولیه:

-

اسپکتروفتومتری برای تعیین غلظت SiO₂ آزاد.

-

رئومتر با سنجش نوسانگر برای تهیه نمودار τ-γ̇ و اطمینان از برنولی یا پلاستیک بودن سیال.

-

اگر جوهر بیشازحد برنولی بود (<n=1)، پودر میکرونیزه به مخلوط اضافه کنید تا رفتار پلاسیتیک تقویت شود.

تنظیم پارامترهای نازل و هد پرینتر

-

قطر نازل: برای جوهرهای حاوی ذرات زیر 5 µm، نازلهای 100–150 µm.

-

فشار تزریق: در محدوده 1–3 bar تنظیم شود تا جریان یکنواخت حاصل گردد.

-

دمای هد: بین 25–35 °C برای حفظ ویسکوزیته ایدهآل و جلوگیری از ژل شدن زودرس.

فرایند پرینت: نکات کلیدی

سرعت و فشار تزریق

-

سرعت خطوط پرینت: 10–30 mm/s برای دقت بالا، up to 50 mm/s برای حجمسازی سریع.

-

پالسهای جریان: در پرینترهای پیزو میتوان با تنظیم فرکانس پالس، ضخامت لایه را کنترل کرد.

فاصله لایهها و ارتفاع نازل

-

ارتفاع لایه: 50–200 µm بسته به ابعاد قطعه و دقت موردنظر.

-

انطباق لایه: overlap حدود 20–30% برای جلوگیری از ترکهای بین لایهای.

مدیریت فیلامنت بعد از خروج از نازل

-

کشیدن اضافی (retraction): برای جوهرهای چسبنده، 0.5–1 mm عقبکشی پس از پایان هر خط.

-

پاکسازی نوک نازل با تیغک سیلیکونی پس از هر چند لایه برای جلوگیری از گرفتگی.

خشکسازی و پخت نهایی

مرحلهی خشکسازی تدریجی

-

دمای اتاق: 1–2 ساعت برای تبخیر آزاد.

-

خشککن هوارسان (40–60 °C) به مدت 4–6 ساعت برای حذف آب متبلور.

پروفایل دمایی پخت تا تبدیل به سرامیک

-

گرمکردن آهسته: از دمای اتاق تا 250 °C با شیب 2–5 °C/min.

-

میاندرجه – دما نگهدار: 250 °C به مدت 1 ساعت برای آزادسازی کامل گازهای داخل ساختار.

-

افزایش تا 600–800 °C با شیب 5–10 °C/min برای تشکیل فازهای سیلیکاتی.

-

خنککاری تدریجی (5–10 °C/min) تا دمای محیط برای جلوگیری از ترک حرارتی.

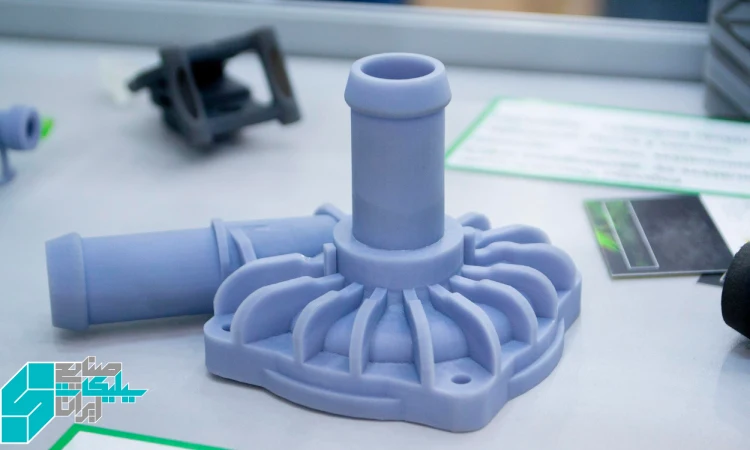

کاربردهای صنعتی قطعات چاپ شده با سیلیکات سدیم

-

المنتهای گرمایی با پایداری تا 700 °C

-

قالبهای یکبار مصرف ریختهگری دقیق

-

فیلترهای سرامیکی برای تصفیه گازهای داغ

-

آببندی انبساطی در سیستمهای لولهکشی دما بالا

چالشها و راهکارهای عملیاتی

| چالش | علت | راهکار |

|---|---|---|

| ژلشدن زودرس جوهر | دمای هد بالا یا pH نامتعادل | کاهش دما، تنظیم KOH و افزودنیهای گیراننده |

| ترک حرارتی در پخت | شیب دمایی تند | گرمکردن و خنککاری تدریجی |

| گرفتگی نازل | تجمع ذرات بزرگتر از نازل | فیلتراسیون 0.45 µm قبل از بارگیری |

| لایهنشینی نامنظم | فشار تزریق ناپایدار | تثبیت پمپ و کالیبراسیون مکرر |

آیندهپژوهی: ترکیب نانوذرات و چاپ هیبرید

ترکیب سیلیکات سدیم در چاپ سهبعدی با نانوذرات SiO₂ یا Al₂O₃ میتواند:

-

استحکام مکانیکی را تا 50٪ افزایش دهد.

-

خواص عایقی حرارتی و الکتریکی را بهبود ببخشد.

-

مسیر را برای چاپ هیبرید سرامیک–پلیمر باز کند.

قیمت و خرید سیلیکات سدیم مایع

برای دستیابی به بهترین کیفیت در سیلیکات سدیم در چاپ سهبعدی، حتماً از «سیلیکات سدیم مایع ریشیو 2.4» صنایع سیلیکات ایران استفاده کنید. این محصول با آنالیز تضمینی SiO₂ ≥ 28٪ و Na₂O ≈ 12٪ و ویسکوزیته کنترلشده آمادهٔ یکپارچهسازی در فرمول جوهر چاپ سهبعدی شماست.

👉 مشاهده و سفارش سیلیکات سدیم مایع ریشیو 2.4

جمعبندی

در این راهنمای تخصصی آموختیم که سیلیکات سدیم در چاپ سهبعدی چگونه میتواند بهعنوان یک بایندر معدنی، جوهر یا پاست با خواص ممتاز بسازد. از انتخاب نسبت مواد و کنترل رئولوژی تا تنظیم پارامترهای پرینت و پخت نهایی، هر گام اهمیت ویژهای دارد. با رعایت نکات ارائهشده، میتوانید قطعات سرامیکی پیچیده و با کارایی بالا تولید کنید.

پرسشهای متداول

۱) تفاوت اصلی سیلیکات سدیم و پتاسیم در چاپ چیست؟

سیلیکات پتاسیم ویسکوزیته کمتری نسبت به سیلیکات سدیم دارد و ژل شدن آن سریعتر است؛ اما هر دو بهعنوان بایندر معدنی مناسباند.

۲) چرا ریشیو 2.4 برای چاپ سهبعدی پیشنهاد میشود؟

این نسبت تعادل بین ویسکوزیته مناسب و زمان ژل کنترلشده را فراهم میکند.

۳) آیا میتوانم از پرینتر FDM استاندارد استفاده کنم؟

خیر؛ نیاز به پرینترهای پیزوالکتریک یا اکستروژن مایع با نازل مقاوم به سیلیکات دارید.

۴) چگونه از شکست لایهای جلوگیری کنم؟

با تنظیم دقیق فشار تزریق و overlap مناسب بین لایهها (حدود 25%).

۵) آیا امکان افزودن رنگدانه به جوهر سیلیکاتی هست؟

بله؛ افزودن اکسیدهای فلزی (Fe₂O₃، TiO₂) میتواند رنگهای دلخواه ایجاد کند، اما بر زمان پخت تأثیر میگذارد.