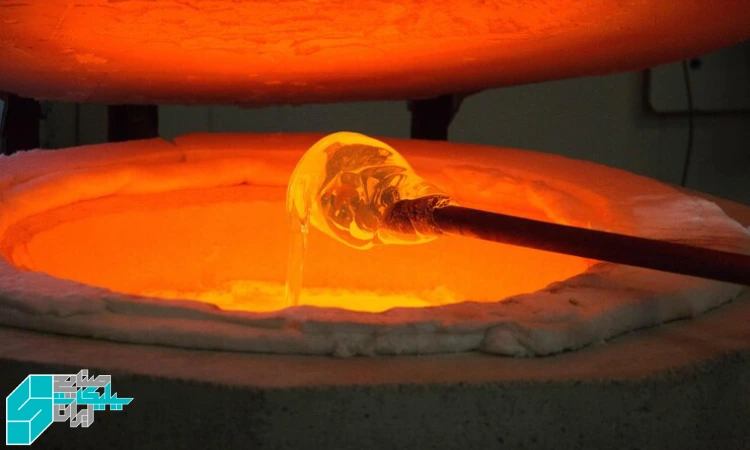

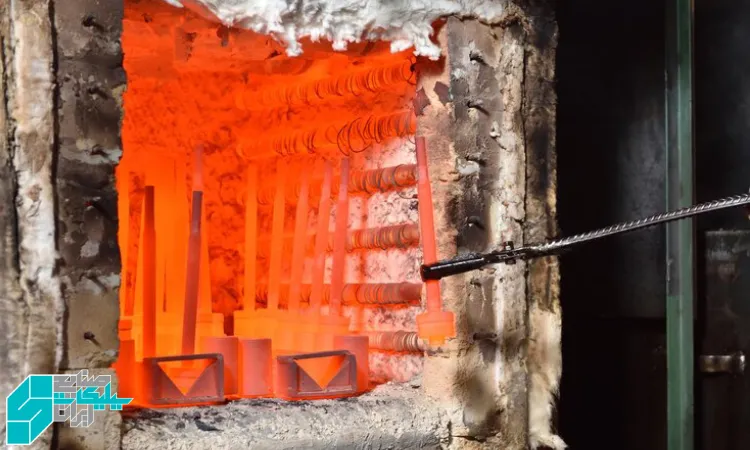

سیلیکات پتاسیم برای روکش نسوز کورهها

اگر با کوره سروکار داری از پیشگرم و عملیات حرارتی تا پخت سرامیک و ذوب حتماً میدانی که روکش نسوز قلب پایداری و بهرهوری خط است. لایهای که زود ترک بخورد، پوسته بدهد یا در شوک حرارتی بشکند، فقط یک «نقص پوشش» نیست؛ توقف تولید، اتلاف انرژی و هزینههای تعمیر را هم بهدنبال دارد. در این راهنما با زبانی تخصصی، روان و دوستانه توضیح میدهم چرا سیلیکات پتاسیم برای روکش نسوز کورهها در بسیاری از سناریوها انتخابی هوشمندانه است، چطور فرمول را طراحی کنیم، با چه روشی آن را اجرا کنیم، و مهمتر از همه چگونه با کیور مرحلهای بدون شوک، دوام و چسبندگی را تضمین کنیم.

چرا سیلیکات پتاسیم؟ منطق انتخاب معدنی

سیلیکات پتاسیم یک بایندر معدنی قلیایی است که در تماس با فازهای سیلیکاتی/آلومینوسیلیکاتیِ نسوز، شبکهای پایدار میسازد. تفاوت بنیادین آن با رزینهای آلی این است که در دما، بهجای سوختن و کربنیزهشدن، بهتدریج سینتر میشود و به ساختاری سخت و یکپارچه تبدیل میگردد. به همین دلیل، وقتی هدف، ساخت لایهای تنفسی، یکنواخت و قابل ترمیم باشد، سیلیکات پتاسیم برای روکش نسوز کورهها یک نامزد جدی است.

مزیتها در یک نگاه:

-

چسبندگی خوب به آجر نسوز، بتن نسوز و ریتوکهای معدنی بعد از آمادهسازی درست

-

عبور کنترلشدهی بخار (کاهش ریسک تاول بخار) در قیاس با پوششهای کاملاً فیلمساز

-

رفتار تمیز در چرخههای حرارتی؛ بدون بو و دود ناشی از سوختن مواد آلی

-

سازگاری عالی با پرکنندههایی مانند مولایت، آلومینا، شاموت و میکروسیلیس

-

امکان اجرای آسان و ترمیم موضعی در توقفهای کوتاه خط

معیارهای «بهترین» برای روکش نسوز

وقتی میگوییم سیلیکات پتاسیم برای روکش نسوز کورهها، معیار «بهترین» باید عددپذیر باشد:

-

چسبندگی اولیه و پس از شوک حرارتی

-

مقاومت به شوک (چرخههای سریع گرم/سرد)

-

پایداری شیمیایی در اتمسفر کوره (اکسیدکننده/احیایی/قلیایی/نمکی)

-

تخلخل مؤثر (نفوذناپذیر به قطرات و نمکها، اما با قابلیت تنفس بخار)

-

سهولت اجرا، زمانهای خشک/کیور قابل برنامهریزی، و قابلیت ترمیم

-

ایمنی فرایند (VOC ناچیز، کنترل ریسک تاول)

سیلیکات پتاسیم در بسیاری از این شاخصها توازن خوبی ایجاد میکند؛ به شرطی که فرمول، اجرا و کیور دقیق باشند.

قیاس کوتاه با گزینههای دیگر

-

سیلیکات سدیم: اقتصادیتر اما در برخی شرایط دمایی/رطوبتی تمایل بیشتری به «شیشهای شدن شکننده» دارد. برای شوکهای تند، پتاسیم معمولاً رفتار متعادلتری نشان میدهد.

-

بایندرهای فسفاتی: مقاومت شیمیایی بالا، ولی اجرای حساستر و احتمال واکنشهای جانبی در برخی اتمسفرها.

-

کلوئید سیلیکا: لایههای بسیار تمیز، اما هزینه و پروتکل کیور خاص میخواهد.

-

پوششهای آلی: مناسب دماهای متوسط؛ در دماهای بالاتر دچار سوختن/کربنیزاسیون میشوند.

نتیجه: اگر دنبال پوشش معدنیِ تنفسی با چسبندگی خوب و کیور «کمریسک» هستی، سیلیکات پتاسیم برای روکش نسوز کورهها غالباً انتخاب اول است.

طراحی فرمول؛ از بایندر تا رئولوژی

مؤلفههای پیشنهادی

-

بایندر: سیلیکات پتاسیم مایع با مدول مناسب (SiO₂/K₂O). مدول بالاتر → شبکه سیلیکاتی غنیتر، ویسکوزیته بیشتر، قلیائیت ملایمتر.

-

پرکنندههای مقاومحرارت: مولایت ریزدانه + آلومینا/شاموت برای اسکلت معدنی و کاهش انقباض.

-

ریزپرکننده: میکروسیلیس برای پرکردن خللوفرج و بهبود سینتر در کیور حرارتی.

-

کنترل رئولوژی: غلظتدهندههای سازگار با قلیا برای ضدشره بودن اجرای عمودی.

-

آب نرم/دییونیزه: برای تنظیم ویسکوزیته و جلوگیری از کدورت/رسوب ناشی از سختی.

نسبتهای نقطهی شروع (قابل کالیبراسیون)

-

جامد کل فرمول: 45–60%

-

درصد بایندر در جامد: 25–40% بسته به بستر و هدف

-

ویسکوزیته اجرای اسپری (کاپ 4): طوری که شره نکند اما در موئینهها نفوذ داشته باشد

-

ضخامت مرطوب هر دست (WFT): 120–200 میکرون → ضخامت خشک (DFT) حدود 60–120 میکرون

اینها فقط نقطهی شروعاند. در پروژه واقعی، نمونهکار 1–2 مترمربعی اجرا و اَپتیمایز شود.

آمادهسازی بستر؛ جای اشتباه نیست

بهترین فرمول هم روی سطح کثیف شکست میخورد. برای اینکه سیلیکات پتاسیم برای روکش نسوز کورهها نتیجه بدهد:

-

تمیزکاری مکانیکی: گردوغبار، دوده، روغن و نمکهای محلول را حذف کن.

-

خشکبودن سطح: بستر میتواند رطوبت داخلی اندک داشته باشد، اما سطح باید خشک باشد.

-

ترمیم عیوب: ترکهای باز و حفرهها را با ملات سازگار پر کن.

-

نمونهکار: قبل از پروژه اصلی، یک پنل آزمایشی اجرا و جذب، تغییر رنگ، چسبندگی و رئولوژی را بسنج.

روش اجرا؛ اشباع کنترلشده، نه فیلم ضخیم

-

ابزار: اسپری کمفشار فندار، یا قلم/غلتک موی متوسط.

-

تکنیک: از پایین به بالا؛ سطح باید «خیسِ نوشنده» باشد، نه غرق در فیلم.

-

تعداد دستها: معمولاً 1 تا 2 دست کافی است. فاصلهی دستها وقتی سطح «مرطوب-مات» است (نه خشک کامل، نه خیس روان)؛ معمولاً 20–45 دقیقه بسته به دما/باد.

-

کنترل ضخامت: با شانه WFT یا کولیس روی کوپنهای نزدیک بستر.

هدف این است که سیلیکات پتاسیم برای روکش نسوز کورهها در عمق موئینهها شبکه بسازد، نه اینکه پوستهی شیشهای سطحی تشکیل دهد.

کیور مرحلهای بدون شوک؛ پروفایل پیشنهادی

کیور درست، نیمهی پنهان موفقیت است. برای کاهش ریسک تاول بخار و ترک:

-

ست سرد (Dry)

پس از اجرا، 12–24 ساعت در دمای محیط با جریان هوای ملایم برای خروج آب آزاد سطحی. -

گرمادهی مرحلهای

-

60–80°C برای 1–2 ساعت → خروج رطوبت آزاد

-

110–130°C برای 2–3 ساعت → آبهای جذبشده و تثبیت اولیهی شبکه

-

200–250°C برای 1–2 ساعت → تقویت پیوندها و آمادهسازی برای سرویس

سپس براساس منحنی واقعی کوره، ramp تا دمای عملیاتی با شیب منطقی.

این پروفایل، روح «کیور مرحلهای بدون شوک» است و کمک میکند سیلیکات پتاسیم برای روکش نسوز کورهها بهترین کارایی را نشان دهد.

کنترل کیفیت میدانی؛ پنج چکپوینت حیاتی

-

ویسکوزیته و دمای اندازهگیری (ثابتنگهداشتن دما برای مقایسه)

-

دانسیته/بریکس/بومه (کالیبرهشده در دمای مرجع)

-

ضخامت مرطوب/خشک (WFT/DFT)

-

چسبندگی پس از ست سرد و بعد از یک چرخهی گرم/سرد (در صورت امکان Pull-Off)

-

ارزیابی بصری ترک، تاول و پوستهشدن در پنل آزمایشی

این چند دقیقه QC همان چیزی است که یک پوشش معمولی را به خروجی «پایدار و صنعتی» تبدیل میکند.

عیبیابی سریع؛ اگر چیزی طبق انتظار پیش نرفت

-

تاول بخار

علت: فیلم ضخیم یا ramp سریع.

راهحل: دستهای نازکتر، افزایش فاصلهی بین دستها، رعایت مراحل گرمادهی. -

ترک مویی

علت: خشکشدن سطحی سریع یا اختلاف انقباض.

راهحل: اجرای سایه، کاهش ضخامت هر دست، تنظیم رئولوژی. -

پوستهشدن

علت: سطح سست/آلوده یا اجرای روی بستر بسیار داغ.

راهحل: آمادهسازی دقیقتر، نمونهکار قبل از اصلی، اجرای دمایی کنترلشده. -

کدورت/رسوب در فرمول

علت: آب سخت یا آلودگی تجهیزات.

راهحل: آب نرم/دییونیزه، پاکسازی مخزن و خطوط، صافی نهایی.

سازگاری شیمیایی و محدودیتها

سیلیکات پتاسیم برای روکش نسوز کورهها در اتمسفرهای اکسیدکننده و خنثی معمولاً پایدار است. در حضور قلیاهای فرّار شدید، نمکهای خاص یا بخارات خورنده (کلراید/سولفید)، حتماً پنل تست انجام بده و در صورت نیاز از لایهی واسط یا topcoat مکمل استفاده کن. هیچ پوششی «برای همهجا» ایدهآل نیست؛ تصمیم مبتنی بر تست میدانی، کلید موفقیت است.

نگهداری، ترمیم و طول عمر

-

بازرسی دورهای (مثلاً ماهانه): ترکهای میکرو یا نقاط ضربهخورده را سریع لکهگیری کن.

-

نظافت ملایم: دوده و رسوبات را با برس نرم و مکش خارج کن؛ شستوشوی پرفشار روی لایهی تازه ممنوع.

-

بازکیور کوتاه پس از تعمیر: 110–130°C برای 1–2 ساعت چسبندگی و دوام ترمیم را بهبود میدهد.

با این روتین ساده، سیلیکات پتاسیم برای روکش نسوز کورهها سالها کیفیت پایدار میدهد.

سناریوی اجرایی نمونه برای 50 مترمربع

-

روز 1: تمیزکاری مکانیکی، حذف نمکهای محلول، ترمیم درزها، خشکسازی سطح

-

روز 2 (صبح): ساخت فرمول، تنظیم ویسکوزیته، اجرای پنل تست 2 مترمربع، سپس اجرای دست اول از پایین به بالا

-

روز 2 (ظهر): اجرای دست دوم روی سطح «مرطوب-مات»

-

روز 3: ست سرد کامل؛ شروع کیور مرحلهای 60–80°C → 110–130°C → 200–250°C

-

روز 4: ارزیابی چسبندگی و ظاهر؛ در صورت تأیید، ramp تا دمای سرویس طبق برنامهی کوره

ایمنی و سازگاری تجهیزات

سیلیکاتها قلیاییاند؛ دستکش مقاوم به قلیا، عینک و لباس کار الزامی است. اسپری را در محیط با تهویه اجرا کن و از تماس با چشم/پوست جلوگیری کن. برای تجهیزات، از استیل 304/316، PP و HDPE استفاده کن؛ از آلومینیوم و روی پرهیز شود. اینها سادهاند اما اجرای پایدار را تضمین میکنند.

مستندسازی؛ پروتکل اختصاصی خط خودت را بساز

بعد از دو سه پروژه، نسخهی اختصاصی بساز:

-

مدول و درصد جامد بایندر منتخب

-

نسبت پرکنندهها، نوع و دانهبندی

-

ویسکوزیتهی هدف و دامنهی مجاز

-

پنجرهی زمانی بین دستها

-

پروفایل کیور مرحلهای و شیبهای ramp

-

چکلیست QC و فرم ثبت نتایج

این برگهی ساده، آموزش نفرات جدید و تکرارپذیری پروژهها را بیزحمت میکند.

قیمت و خرید سیلیکات پتاسیم

اگر قصد داری فرمول و اجرای مطمئن با بایندر معدنی داشته باشی، پیشنهاد میکنم از دستهبندی سیلیکات پتاسیم در وبسایت ایران سیلیکات شروع کنی و در صورت نیاز، سیلیکات سدیم را هم بهعنوان گزینهی مکمل بررسی کنی. با توصیف کاربرد، مدول هدف و روش اجرا، تیم فنی میتواند متناسب با کوره و بستر تو، فرمول، ویسکوزیته و پروفایل کیور را تنظیم کند از انتخاب بایندر تا چکلیست QC.

جمعبندی

وقتی هدف، پوششی معدنی، تنفسی و بادوام است، سیلیکات پتاسیم برای روکش نسوز کورهها غالباً انتخابی منطقی و اقتصادی است. موفقیت، حاصل سه چیز است: فرمول درست، اجرای اشباعِ کنترلشده، و کیور مرحلهای بدون شوک. با آمادهسازی استاندارد بستر، کنترل دقیق ویسکوزیته و ضخامت، و یک پروفایل گرمادهی هوشمند، میتوانی لایهای بسازی که چسبندگی پایدار، مقاومت شوک حرارتی خوب و نگهداری ساده داشته باشد. آزمون پنل کوچک و مستندسازی داخلی هم تضمین میکند که این کیفیت، تصادفی نباشد بلکه تکرارپذیر شود.

سوالات متداول

- سیلیکات پتاسیم برای روکش نسوز کورهها در چه اتمسفرهایی بهتر عمل میکند؟

در اتمسفرهای اکسیدکننده و خنثی بسیار خوب است. برای اتمسفرهای خورنده (کلراید/سولفید/قلیاهای فرّار) حتماً پنل تست اجرا و در صورت نیاز لایهی واسط/تاپکوت مکمل در نظر بگیر. - ضخامت ایدهآل هر دست چقدر است؟

WFT حدود 120–200 میکرون که به DFT 60–120 میکرون تبدیل میشود. دست نازک و اشباع کنترلشده بهتر از یک دست ضخیم است. - آیا میتوانم فقط با خشککردن محیطی کار را تمام کنم؟

برای کارایی صنعتی و شوکپذیری بهتر، کیور مرحلهای ضروری است: 60–80°C → 110–130°C → 200–250°C، سپس ramp سرویس. - اگر روی سطح مرطوب اجرا کنم چه میشود؟

سطح مرطوب آزاد باعث تاول و چسبندگی پایین میشود. سطح باید خشک باشد اما رطوبت داخلی اندک بلامانع است. - چرا برخی پوششها پوسته میدهند؟

آمادهسازی ضعیف، آلودگی چربی/نمک و اجرای روی سطح داغ عوامل اصلیاند. تمیزکاری مکانیکی و کنترل دما را جدی بگیر. - برای رقیقسازی از چه آبی استفاده کنم؟

آب نرم یا دییونیزه بهترین است. سختی بالا میتواند کدورت و رسوب ایجاد کند. - چطور ویسکوزیتهی مناسب اسپری را تنظیم کنم؟

با آب نرم و تنظیم درصد جامد؛ هدف این است که شره نکند و همزمان نفوذ کافی داشته باشد. کاپ ویسکوزیته را در دمای ثابت استفاده کن. - آیا سیلیکات سدیم را هم میتوان جایگزین کرد؟

بسته به شرط سرویس، بله؛ اما برای شوکهای شدید و رفتار سطحی متعادل، سیلیکات پتاسیم معمولاً ترجیح دارد. بهترین تصمیم با پنل تست مشخص میشود. - زمانبندی بین دستها چقدر باشد؟

وقتی سطح «مرطوب-مات» شد؛ معمولاً 20–45 دقیقه. خشک کامل یا خیس روان هر دو کیفیت را پایین میآورند. - آیا میتوانم این روکش را روی همهی نسوزها بزنم؟

روی آجر و بتنهای نسوز جاذب بهترین نتیجه را میدهد. روی سطوح بسیار صیقلی/غیرجاذب، نفوذ محدود است؛ پنل آزمایشی ضروری است.