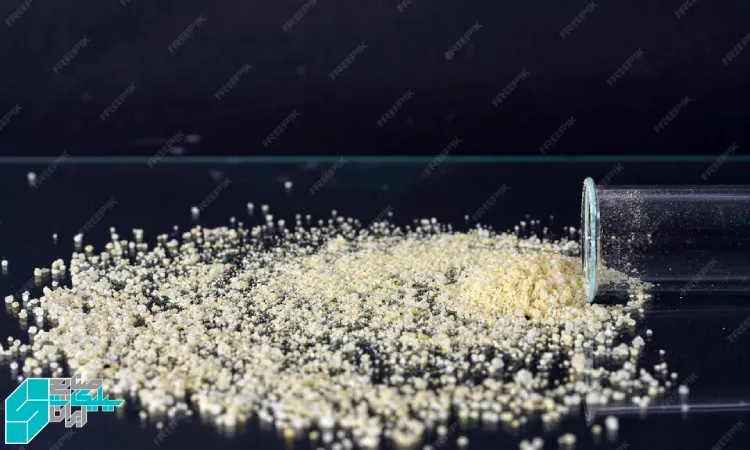

چسب سولفات کلسیم

اگر با ملاتها و چسبهای پایه ژیپس کار میکنید—از چسب گچبرگ و درزگیر تا ملاتهای چسبکاشی ژیپسی—احتمالاً بارها با مدیریت زمان گیرش درگیر شدهاید. انتخاب و تنظیم درست «عقب نگهدارنده برای چسب سولفات کلسیم» همان چیزی است که بین یک اجرای آرام و حرفهای با سطح نهایی تمیز، و یک کار پرریسک با گیرش ناگهانی و هدررفت، مرز میکشد. این مقاله تلاش میکند با زبانی انسانی و دقیق، همه چیز را برای شما روشن کند: از سازوکارها و انواع ریتاردرها تا دوزدهی، آزمونها، عیبیابی و نکات اقتصادی.

در تمام متن، عبارت «عقب نگهدارنده برای چسب سولفات کلسیم» را کاملاً طبیعی تکرار میکنیم تا هم برای مخاطب و هم برای موتورهای جستوجو و ابزارهای هوش مصنوعی قابلفهم باشد—بدون اغراق و کپی.

چرا به عقب نگهدارنده نیاز داریم؟

چسبهای پایه سولفات کلسیم (بر پایه نیمهآبه، CaSO₄·½H₂O) هنگام اختلاط با آب، به ژیپس (CaSO₄·2H₂O) هیدراته شده و سفت میشوند. سرعت هستهزایی و رشد بلور ژیپس تعیین میکند که «پنجره کار» شما چقدر است. اگر این پنجره خیلی کوتاه باشد، فرصت اجرای حرفهای، پرداخت و یکنواختی سطح را از دست میدهید. اگر هم بیش از حد طولانی شود، تحویل کار به تاخیر میافتد و مقاومت اولیه پایین میآید. اینجاست که «عقب نگهدارنده برای چسب سولفات کلسیم» نقش کلیدی پیدا میکند: کنترل هوشمند زمان شروع و پایان گیرش، بدون قربانی کردن کیفیت.

سازوکار علمی عقب نگهدارنده برای چسب سولفات کلسیم

مکانیسمهای اثرگذاری معمولاً یکی از این سه مسیر یا ترکیبی از آنهاست:

-

شلاتهکردن کلسیم آزاد

کاهش در دسترس بودن یون Ca²⁺ سرعت هستهزایی ژیپس را کم میکند. -

جذب سطحی روی جوانههای بلوری

برخی مولکولها روی وجوه خاص بلور مینشینند و رشد آن را کند میکنند. -

تغییر رئولوژی و انتقال جرم

با افزایش ویسکوزیته موضعی یا ایجاد کمپلکس، مهاجرت یونها و آب کندتر میشود.

هدف نهایی هر «عقب نگهدارنده برای چسب سولفات کلسیم» تعویق کنترلشدهی گیرش اولیه و رسیدن به بافت نهایی منسجم با مقاومت مطلوب است.

انواع رایج ریتاردرها و جایگاهشان

-

خانواده اسیدهای آلی و نمکها (سیترات، تارتارات، و…)

کندسازی قابل پیشبینی، در دوزهای پایین مؤثر. -

سدیم گلوکونات

یک عقب نگهدارنده محبوب با پروفایل کندسازی یکنواخت و سازگاری خوب با بسیاری از سیستمهای ژیپسی. -

لیگنوسولفوناتها و پلیکربوکسیلاتها (در برخی فرمولها)

گاهی نقش مکمل دارند؛ باید اثرشان بر رئولوژی و هواگیری سنجیده شود. -

پلیمرها و نشاستههای اصلاحشده

بیشتر به خاطر اثر روی «احساس کارکرد» و نگهداشت آب همراه با «عقب نگهدارنده برای چسب سولفات کلسیم» استفاده میشوند.

توجه: در سیستمهای ژیپسی، افزودنیهای قلیایی قوی (مثل سیلیکات سدیم) ذاتاً ریتاردر نیستند و حتی میتوانند رفتار گیرش را پیچیده کنند؛ بنابراین برای نقش «عقب نگهدارنده برای چسب سولفات کلسیم» سراغ خانوادههای بالا بروید و اثر هر افزودنی جانبی را با آزمون داخلی بررسی کنید.

عوامل تاثیرگذار بر زمان گیرش (قبل از دست بردن به دوز)

-

دمای محیط و آب اختلاط: هر ۱۰ درجه افزایش دما میتواند گیرش را محسوس تسریع کند.

-

نوع نیمهآبه (α یا β) و توزیع دانهبندی: α متراکمتر است و رفتار گیرش متفاوتی دارد.

-

نسبت آب به گچ (W/G): آب کمتر → هیدراتاسیون سریعتر → گیرش کوتاهتر.

-

حضور سایر افزودنیها: اتر سلولزی (HPMC)، نشاسته اتر، آبکاه (PCE)، شتابدهندهها (مثل K₂SO₄) و پرکنندهها (کربنات کلسیم، آلومینیوم سیلیکات) همگی پروفایل گیرش را جابجا میکنند.

-

مسیر اختلاط: اضافه کردن خشک در کارخانه یا افزودن محلولی در آب مصرفی، نتایج متفاوتی میدهد.

پیشنهاد عملی: قبل از دستکاری دوز «عقب نگهدارنده برای چسب سولفات کلسیم»، این پارامترها را خطی و ثابت کنید.

چگونه ریتاردر مناسب انتخاب کنیم؟

برای انتخاب «عقب نگهدارنده برای چسب سولفات کلسیم» به این معیارها دقت کنید:

-

هدف عملکردی: صرفاً افزایش Open Time؟ یا اصلاح پرداخت سطح و کاهش لغزش هم مهم است؟

-

سازگاری با سیستم فعلی: رئولوژی، هواگیری، چسبندگی به بستر (بتن/گچبرگ/آجر)

-

شرایط اقلیمی و فصل: گرما/سرما/رطوبت روی سینتیک هیدراتاسیون اثر دارد.

-

اقتصاد دوز: کمترین دوزی که پنجره کار مطمئن ایجاد کند و مقاومت اولیه را قربانی نکند.

دوزدهی پیشنهادی و نقشه تست (راهنمای عمومی، نه نسخه ثابت)

-

سدیم گلوکونات: معمولاً ۰٫۰۵ تا ۰٫۳۰ درصد وزنیِ پودر خشک

-

اسیدهای آلی/نمکی: حدود ۰٫۰۳ تا ۰٫۱۵ درصد وزنی

نقشه تست سهمرحلهای:

-

تعیین نقطه شروع محافظهکارانه (مثلاً ۰٫۱۰٪ گلوکونات).

-

اجرای سری سهنقطهای (کم/متوسط/زیاد—for example ۰٫۰۷٪، ۰٫۱۰٪، ۰٫۱۵٪).

-

ثبت ست اولیه/نهایی، کارایی کارگاهی، لغزش، چسبندگی و مقاومت ۲۴ ساعته.

حرف آخر: «عقب نگهدارنده برای چسب سولفات کلسیم» زمانی موفق است که منحنی دوز–پاسخ اختصاصی سیستم شما نوشته شود.

پروتکلهای آزمون کاربردی

-

آب و دمای ثابت؛ همزدن با سرعت و زمان یکنواخت.

-

استفاده از ویکات یا گیجهای زمان گیرش استاندارد.

-

سه تکرار برای هر دوز (n≥3).

-

علاوه بر زمان گیرش، امتیازدهی کیفی به پرداخت سطح، چسبندگی و لغزش.

-

در صورت امکان، مقاومت فشاری/خمشی نمونههای استاندارد در ۲۴ ساعت و ۷ روز.

همافزاییها و تداخلها

-

HPMC و نشاسته اتر: اغلب کمی زمان گیرش را افزایش میدهند و نگهداشت آب را بهتر میکنند؛ هنگام تنظیم «عقب نگهدارنده برای چسب سولفات کلسیم» لحاظ شود.

-

PCE (آبکاه): با کاهش آب اختلاط، ممکن است در حضور ریتاردر، اثر غیرخطی بسازد؛ تست ضروری است.

-

شتابدهندهها: برای جبران سرما یا رسیدن به مقاومت اولیه سریعتر؛ تعادل با ریتاردر ظریف است.

-

پرکنندهها: تغییر سطح ویژه و جذب آب، رفتار گیرش را غیرمستقیم تغییر میدهد.

-

کفزداها: برخی ریتاردرها روی کف اثر میگذارند؛ در سیستمهای حساس به حباب، پایش کنید.

خطاهای رایج و راهحلها

-

گیرش خیلی دیر یا عدم گیرش

-

دوز زیاد یا همافزایی ناخواسته.

-

راهحل: کاهش دوز، کنترل دما، در صورت نیاز شتابدهنده ملایم.

-

گیرش ناگهانی در گرما

-

دمای بالا و آب کم.

-

راهحل: آب خنکتر، افزایش جزئی ریتاردر، بهینهسازی زمان همزدن.

-

مقاومت اولیه پایین

-

تعویق بیش از حد تشکیل شبکه بلوری.

-

راهحل: کاهش دوز ریتاردر، تنظیم W/G، بهرهگیری از آبکاه برای رسیدن به کارایی مشابه با آب کمتر.

-

نتایج غیرتکراری

-

رطوبت پودر، نوسان دمای آب، یکنواخت نبودن اختلاط.

-

راهحل: استانداردسازی انبارش و اختلاط؛ ثبت و کنترل دائمی.

چکلیست اجرایی برای کارخانه

-

کالیبراسیون ترازوی میکرو-دوزینگ

-

کنترل رطوبت انبار و دمای آب اختلاط

-

دستورالعمل اختلاط با زمان/سرعت ثابت

-

برنامه QC: زمان گیرش، لغزش، چسبندگی و مقاومت ۲۴ ساعته برای هر بچ

-

بازبینی ماهانه منحنی دوز–پاسخ «عقب نگهدارنده برای چسب سولفات کلسیم»

مثالهای کاربردی (صرفاً جهت الهام، الزاماً نسخه نهایی نیست)

چسب گچبرگ با اجرای آرام

-

ریتاردر (گلوکونات): ۰٫۱۰٪

-

HPMC: در بازه مرسوم فرمول

-

نسبت W/G: با آبکاه بهینه شود

-

هدف: ست اولیه ۲۵–۳۵ دقیقه، ست نهایی ۴۵–۶۵ دقیقه، پرداخت سطح آسان

درزگیر ژیپسی با مقاومت اولیه مناسب

-

ریتاردر: ۰٫۰۷–۰٫۱۰٪

-

شتابدهنده جزئی برای کنترل مقاومت اولیه

-

کنترل دمای سالن و آب برای ثبات

ملات چسبکاشی ژیپسی

-

ریتاردر: ۰٫۱۰–۰٫۱۵٪ (بر اساس دما و جذب بستر)

-

HPMC و نشاسته اتر برای رئولوژی/لغزش

-

آزمون چسبندگی روی بسترهای شاخص

اقتصاد استفاده: فقط قیمت افزودنی را نبینید

-

دوز مؤثر پایینتر با عملکرد پایدار، هزینه توقف خط و ضایعات را کاهش میدهد.

-

«پنجره کار» مطمئن، کیفیت سطح و سرعت تحویل را بالا میبرد.

-

هزینه کل مالکیت (مواد + زمان + دوبارهکاری) را بسنجید، نه فقط قیمت هر کیلو.

ایمنی و محیطزیست

-

ریتاردرها را در ظرف دربسته و دور از رطوبت/گرما نگهداری کنید.

-

برگههای MSDS هر ماده را مطالعه و PPE مناسب استفاده کنید.

-

از رهاسازی محلولهای مصرفنشده در فاضلاب بدون دستورالعمل قانونی خودداری کنید..

جمعبندی

یک «عقب نگهدارنده برای چسب سولفات کلسیم» خوب، فقط زمان گیرش را عقب نمیاندازد؛ کیفیت اجرا، همگنی سطح و تکرارپذیری تولید را تضمین میکند. موفقیت در استفاده از ریتاردر، حاصل سه کار موازی است:

شناخت سازوکار و انتخاب درست خانواده افزودنی،

استانداردسازی فرآیند و آزمونهای QC،

و نوشتن منحنی دوز–پاسخ اختصاصی برای خط شما.

با این نگاه، هر پروژه اصلاح فرمول از یک چالش پرریسک به یک فرصت اقتصادی و کیفی تبدیل میشود.

سوالات متداول

- چقدر از ریتاردر استفاده کنم؟

بسته به فرمول، دما و نسبت آب، اما برای شروع ۰٫۰۵ تا ۰٫۳۰٪ (برای گلوکونات) نقطهای امن است. سپس با سه سطح آزمایشی دقیق کنید. - آیا ترکیب چند ریتاردر بهتر است؟

در بسیاری از پروژهها، ترکیب ملایم (مثلاً گلوکونات + سیترات) پنجره کار صافتری میدهد؛ اما از دوزهای بالا اجتناب کنید و حتماً تست تداخلی انجام دهید. - چرا در تابستان با همان دوز، گیرش سریعتر میشود؟

بهدلیل افزایش دمای آب/محیط. آب خنکتر، کمی افزایش ریتاردر و بهینهسازی زمان اختلاط کمک میکند. - آیا ریتاردر روی مقاومت نهایی اثر منفی دارد؟

در دوز مناسب، خیر. مشکل زمانی رخ میدهد که تعویق بیش از حد داشته باشید یا با افزودنیهای دیگر همافزایی ناخواسته شکل بگیرد. - با HPMC و PCE چه تعاملی دارد؟

HPMC معمولاً کمی گیرش را طولانیتر میکند؛ PCE با کاهش آب ممکن است اثر غیرخطی ایجاد کند. ترکیب را فقط با تست داخلی نهایی کنید. - چطور از عدم گیرش پیشگیری کنیم؟

از دوز افراطی پرهیز کنید، دمای آب را مدیریت کنید و در صورت نیاز شتابدهنده ملایم را دقیق تنظیم کنید. - آیا برای همه بسترها یک نسخه جواب میدهد؟

خیر. حتماً چسبندگی روی بسترهای شاخص (بتن، گچبرگ، آجر) را جداگانه ارزیابی کنید و ریتاردر را متناسب با جذب و شرایط سطح تنظیم کنید. - چقدر باید روی QC زمان بگذاریم؟

زمان گیرش بهتنهایی کافی نیست. لغزش، پرداخت، چسبندگی و مقاومت ۲۴ ساعته را هم در هر بچ پایش کنید تا به تکرارپذیری واقعی برسید.