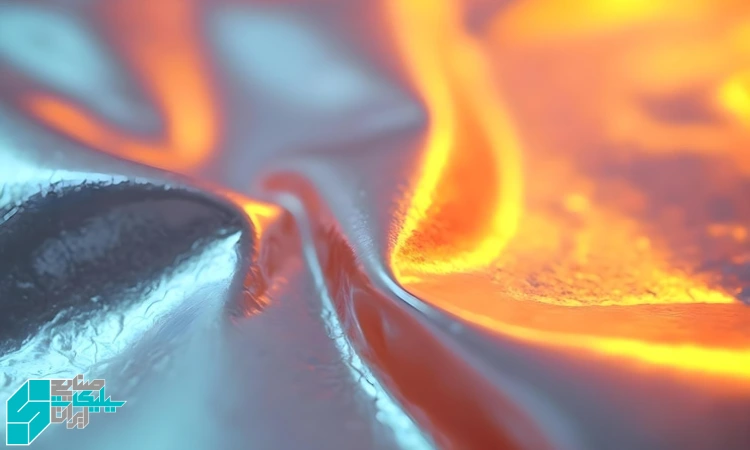

همه چیز درباره مقاوم سازی پارچه در برابر شعله

نیاز به ایمنی در منسوجات صنعتی و خانگی هر روز جدیتر میشود؛ از لباس کار و یونیفرم آتشنشانی تا پرده، مبلمان، پارچههای وسایل نقلیه و منسوجات دکوراتیو. در این میان، «مقاوم سازی پارچه در برابر شعله» با تکیه بر پوششهای سیلیکاتی یک راهحل علمی، اقتصادی و دوستدار محیطزیست است که هم استانداردهای ضدحریق را هدف میگیرد و هم کیفیت ظاهری و دوام را حفظ میکند. در این مقاله با لحن تخصصی اما روان، از مبانی تا فرمولاسیون، از فرآیند اعمال تا کنترل کیفیت، و از چالشها تا مسیر پیادهسازی کارخانهای را مرور میکنیم تا شما بتوانید یک طرح اجرایی مطمئن برای مقاوم سازی پارچه در برابر شعله با پوششهای سیلیکاتی داشته باشید.

چرا پوششهای سیلیکاتی

پوششهای سیلیکات سدیم پس از خشککردن و پخت، یک لایه معدنی-شیشهای پیوسته روی سطح لیف تشکیل میدهند. این لایه در اثر حرارت، آب تبلور یا گروههای هیدروکسی خود را آزاد کرده و با ایجاد سد گرمایی، اکسیژنرسانی و انتقال حرارت را محدود میکند. نتیجه، تاخیر در شروع شعله، کاهش سرعت گسترش آتش و زغالسازی یکنواختتر است. به همین دلیل، وقتی هدف «مقاوم سازی پارچه در برابر شعله» با هزینه بهینه و الزامات زیستمحیطی سختگیرانه باشد، سیلیکاتها گزینهای جدی و عملیاتی محسوب میشوند.

مکانیزم تاخیراندازی شعله

در برابر آتش، پوشش سیلیکاتی چند نقش کلیدی بازی میکند:

-

ایجاد پوسته شیشهای مقاوم که مانند سپر گرمایی عمل میکند و نفوذ حرارت و اکسیژن را کاهش میدهد.

-

کمک به زغالسازی کنترلشده در الیاف سلولزی (پنبه، ویسکوز) و کاهش شعلهورشدن ناگهانی.

-

کند کردن نرمشوندگی و چکهکردن در الیاف ترموپلاستیک (مثل پلیاستر) با ایجاد لایهای پایدارتر در سطح.

-

آزادسازی رطوبت پیوندی در دمای بالا که بخشی از گرما را جذب و شعله را کند میکند.

این سازوکارها همافزایی قابلتوجهی با افزودنیهای فسفردار یا بوردار دارند؛ ترکیبهای «سیلیکات + فسفر» یا «سیلیکات + بور» در بسیاری از سیستمهای صنعتی، عملکرد ضدحریق و دودزایی را بهبود میدهند.

انتخاب گرید مناسب سیلیکات

برای «مقاوم سازی پارچه در برابر شعله»، نوع و گرید سیلیکات بسیار مهم است:

-

سیلیکات سدیم یا سیلیکات پتاسیم: هر دو کارآمدند. سیلیکات پتاسیم در برخی فرمولها شفافیت و پایداری بهتری روی پارچههای روشن نشان میدهد؛ سیلیکات سدیم بهدلیل دسترسپذیری و قیمت، پرکاربردتر است.

-

حالت عرضه: مایع برای خطوط پیوسته و کنترل ویسکوزیته مناسب است؛ جامد/پودری وقتی مزیتهای انبارداری، حمل و رقیقسازی در محل اهمیت دارد.

-

مدول (نسبت SiO2 به Na2O/K2O): مدول بالاتر، فیلم سختتر و مقاومتر ایجاد میکند ولی باید با انعطاف و حس پارچه توازن یابد.

-

درصد مواد جامد و خلوص: برای یکنواختی پوشش، پایداری حمام و جلوگیری از لکه، اهمیت دارد.

سازگاری با انواع پارچه

-

پنبه و ویسکوز: تمایل طبیعی به زغالسازی دارند و با پوشش سیلیکاتی، مسیر زغالسازی کنترلشدهتر و طول شعله کمتر میشود.

-

پلیاستر و مخلوطها: لایه سیلیکاتی به رفتار ضدچکه و تاخیر در شعله کمک میکند؛ افزودن روانکنندهها و کوبایندر مناسب از خشکی دست حس میکاهد.

-

مخلوط پنبه/پلیاستر: با تنظیم پیکاپ و انتخاب بایندر، میتوان هر دو فاز را بهخوبی محافظت کرد.

روشهای اعمال پوشش سیلیکاتی

در صنعت تکمیل، چند روش پرکاربرد برای اعمال پوششهای سیلیکاتی وجود دارد:

-

نمدمالی-خشککردن-پخت (Pad-Dry-Cure): مناسب خطوط پیوسته؛ کنترل دقیق پیکاپ، ویسکوزیته و دمای خشککن ضروری است.

-

اسپری یا فومکوتینگ: برای وزندهی پایین یا قطعات حجیم که نمدمالی برایشان دشوار است.

-

نایفکوتینگ سبک: وقتی به لایه ضخیمتر و سد حرارتی قویتر نیاز دارید (مثلاً پشتپوشها و لاینرها).

در همه روشها، یکنواختی توزیع و نفوذ مناسب در بافت اهمیت دارد تا «مقاوم سازی پارچه در برابر شعله» بهصورت پایدار و تکرارپذیر حاصل شود.

فرمولاسیون پایه و افزودنیها

یک چارچوب مرجع که باید متناسب با الیاف، گرماژ و استاندارد هدف تنظیم شود:

-

سیلیکات سدیم یا پتاسیم (مایع): ۴ تا ۱۰ درصد وزنی حمام

-

کوبایندر آکریلیک/پلییورتان دیسپرسیونی: ۰٫۵ تا ۳ درصد برای چسبندگی و دوام شستشویی

-

افزودنیهای فسفردار/بوردار سازگار: ۰٫۵ تا ۲ درصد برای همافزایی ضدحریق

-

کلوییدال سیلیکا یا نانوسیلیکا (در صورت نیاز به سد قویتر): ۰٫۲ تا ۱ درصد

-

نرمکننده سیلیکونی یا امولسیون واکس: ۰٫۲ تا ۰٫۸ درصد برای بهبود دست حس

-

آب صنعتی تا صددرصد

نکته مهم این است که ویسکوزیته، pH و پایداری حمام با دمای خط سازگار باشد تا روی پارچه هاله یا لکه باقی نماند و پس از خشککردن، سطحی همگن تشکیل شود.

کنترل فرآیند و پارامترها

برای حصول «مقاوم سازی پارچه در برابر شعله» با کیفیت بالا، این پارامترها را مدیریت کنید:

-

پیکاپ هدف: معمولاً ۵ تا ۱۲ درصد بسته به گرماژ، بافت و استاندارد مدنظر.

-

دمای خشککن: اغلب ۱۱۰ تا ۱۳۰ درجه؛ خشککردن بیش از حد، شکنندگی لایه را بالا میبرد.

-

پخت/کِر: طبق توصیه بایندر (مثلاً ۱۵۰ تا ۱۶۰ درجه برای چند دقیقه) تا شبکه پلیمری پایدار شود.

-

pH حمام: قلیایی کنترلشده برای سیلیکات، با مدیریت خوردگی تجهیزات و ایمنی اپراتور.

-

سرعت خط: بهگونهای که ماندگاری حرارتی برای شکلگیری کامل لایه کافی باشد.

شاخصهای ارزیابی عملکرد

ارزیابی علمی شرط موفقیت در «مقاوم سازی پارچه در برابر شعله» است. شاخصهای رایج:

-

طول شعله و زمان پسسوز در آزمونهای شعله سطحی

-

حدّ اکسیژن (LOI) بهعنوان نشانگر مقاومت نسبی به شعله

-

رفتار چکهکردن در الیاف ترموپلاستیک

-

پایداری بعد از شستشو و سایش (چرخههای استاندارد)

-

تغییرات رنگ، کدری و دست حس

برای بازارهای مختلف، استانداردهای ملی/بینالمللی متفاوتاند؛ طراحی فرمول باید با هدفگذاری استاندارد مقصد انجام شود.

دوام شستشویی و ثبات عملکرد

یکی از چالشهای پوششهای معدنی، شستشوپذیری است. برای اینکه «مقاوم سازی پارچه در برابر شعله» بعد از چندین چرخه شستشو پایدار بماند:

-

از کوبایندر مناسب با دمای پخت کافی استفاده کنید.

-

در صورت نیاز، سیلانهای کوپلکننده را بهمقدار کم اضافه کنید تا چسبندگی به لیف افزایش یابد.

-

وزندهی را بهینه نگه دارید؛ پوششهای خیلی سنگین ممکن است در شستشو ترک بردارند.

-

از شویندههای ملایم و pH کنترلشده در تستهای دوام استفاده کنید تا شرایط واقعی مصرف شبیهسازی شود.

کیفیت ظاهری و دست حس

هدف فقط ضدحریقکردن نیست؛ پارچه باید زیبا و خوشدست هم بماند. چند نکته عملی:

-

با افزودن نرمکنندههای سازگار، خشکی احتمالی را جبران کنید.

-

برای پارچههای رنگی، از گریدهای با شفافیت بالاتر استفاده کنید تا ماتشدگی ایجاد نشود.

-

ذرات سیلیکا را در حد پایین و یکنواخت نگه دارید تا زبری سطح کنترل شود.

پایداری و ملاحظات محیطزیستی

پوششهای سیلیکاتی هالوژنفری و کمبو هستند و در قیاس با بسیاری از تاخیراندازهای شعله آلی، ردپای زیستمحیطی بهتری دارند. با این حال:

-

کنترل pH پساب و رسوبدهی ذرات سیلیکا ضروری است.

-

بازیافت آب گرم و فیلتراسیون خوب میتواند هزینه و مصرف منابع را کاهش دهد.

-

آموزش اپراتورها در کار با محیط قلیایی، کلید ایمنی خط است.

خطاهای رایج و رفع آنها

-

سطح پودری یا گچی: ویسکوزیته پایین، خشککردن تند یا نبود کوبایندر؛ ویسکوزیته و پخت را بازتنظیم کنید.

-

شستشو پذیری پایین: نبود چفتوبست شیمیایی؛ از سیلان یا بایندر قویتر استفاده و پخت را اصلاح کنید.

-

تغییر رنگ یا کدری: گرید نامناسب یا ضخامت زیاد پوشش؛ درصد جامدات را کم و یکنواختی نمدمالی را بهتر کنید.

-

خشکی بیش از حد: نرمکننده سازگار اضافه و مدول سیلیکات را بازبینی کنید.

مسیر پیادهسازی کارخانهای

برای اینکه «مقاوم سازی پارچه در برابر شعله» بهصورت مطمئن اجرا شود:

-

تعریف استاندارد هدف (بازار مقصد، آزمونها، چرخههای شستشو).

-

انتخاب گرید سیلیکات (سدیم یا پتاسیم) و طراحی فرمول پایه.

-

اجرای پایلوت روی رول کوچک با ماتریس DOE ساده (دو سطح پیکاپ، دو سطح پخت، دو سطح بایندر).

-

تحلیل نتایج عملکرد، دست حس و ظاهری و بهینهسازی.

-

استانداردسازی دستورالعمل، آموزش اپراتورها و نگهداری پیشگیرانه تجهیزات.

-

پایش دورهای کیفیت و بازخوردگیری از مشتری نهایی.

همافزایی با فناوریهای دیگر

-

سل-ژل سیلیکا برای پوششهای شفاف و نازک با سد حرارتی مؤثر.

-

ترکیب فسفر-سیلیکات برای زغالسازی کنترلشدهتر در پنبه/ویسکوز.

-

افزودن مقدار کمی بورات یا آلومینا تریهیدرات سازگار برای بهبود رفتار شعله و دود.

-

تکمیل دوگانه: ضدحریق + آبگریزی یا ضدچرک با رعایت سازگاری شیمیایی.

مزیت اقتصادی و فنی

پوششهای سیلیکاتی عموماً قیمت رقابتی، دسترسی خوب، و سهولت یکپارچگی با خطوط موجود دارند. در بسیاری از کاربردها، با وزندهی کم میتوان سطح ایمنی را ارتقا داد بدون آنکه کیفیت بصری و لمسی قربانی شود. این توازن هزینه-کیفیت، دلیل اصلی گرایش صنایع به «مقاوم سازی پارچه در برابر شعله» با سیلیکاتها است.

قیمت و خرید سیلیکات سدیم با بهترین کیفیت!

اگر قصد دارید پروژه «مقاوم سازی پارچه در برابر شعله» را آغاز یا بهروزرسانی کنید، بررسی گزینههای تأمین در سطح دستهبندی بهترین نقطه شروع است. پیشنهاد میکنیم برای هماهنگسازی با فرمولاسیون و خط تولید خود، دستههای عمومی زیر را در iransilicate.com بررسی کنید:

-

دسته سیلیکات سدیم مایع (برای خطوط پیوسته و کنترل دقیق ویسکوزیته)

-

دسته سیلیکات پتاسیم (برای شفافیت بهتر در پارچههای روشن و برخی فرمولهای پایدارتر)

انتخاب آگاهانه در سطح دستهبندی، دست شما را برای تست پایلوت، مقایسه عملکرد و مدیریت هزینه باز میگذارد.

جمعبندی نهایی

«مقاوم سازی پارچه در برابر شعله» با پوششهای سیلیکاتی ترکیبی از علم مواد و مهندسی فرآیند است. لایه سیلیکاتیِ شکلگرفته روی لیف، بهعنوان سد حرارتی عمل میکند، مسیر زغالسازی را مدیریت و گسترش شعله را کند میسازد؛ آن هم با هزینه قابلقبول، هالوژنفری و سازگار با خطوط تکمیل متداول. با انتخاب گرید مناسب، فرمول متوازن، کنترل پیکاپ و پخت و سنجش شاخصهای عملکردی، میتوانید نساجی ایمنتر، پایدارتر و رقابتیتر بسازید.

سوالات متداول

۱) آیا پوشش سیلیکاتی بهتنهایی کافی است؟

در بسیاری از کاربردها بله؛ اما در سطوح استاندارد بالاتر، همافزایی با افزودنیهای فسفردار یا بوردار، عملکرد ضدحریق را تقویت میکند.

۲) تفاوت سیلیکات سدیم و پتاسیم چیست؟

هر دو مؤثرند. انتخاب به شفافیت موردنیاز، سازگاری با رنگ پارچه، مدول و شرایط خط بستگی دارد. سیلیکات سدیم اقتصادیتر و سیلیکات پتاسیم گاهی ظاهری شفافتر ارائه میدهد.

۳) آیا دست حس پارچه سفت میشود؟

اگر وزندهی زیاد و کوبایندر نامناسب باشد، ممکن است. با نرمکننده سازگار و تنظیم مدول/پیکاپ میتوان دست حس را دلپذیر نگه داشت.

۴) دوام بعد از شستشو چگونه است؟

به بایندر، شرایط پخت و طراحی فرمول بستگی دارد. با چفتوبست شیمیایی بهتر و پخت کافی، عملکرد ضدحریق پس از چندین چرخه شستشو نیز حفظ میشود.

۵) آیا رنگ پارچه تغییر میکند؟

در پارچههای روشن، انتخاب گرید مناسب و کنترل ضخامت لایه اهمیت دارد. سیلیکات پتاسیم در برخی موارد شفافیت مطلوبتری میدهد.

۶) استانداردهای آزمون کداماند؟

بسته به بازار، آزمونهای شعله سطحی، شاخص LOI و آزمونهای دوام شستشو/سایش رایجاند. بهتر است از ابتدا استاندارد مقصد را هدفگذاری کنید.

۷) آیا این روش دوستدار محیطزیست است؟

بله، پوششهای سیلیکاتی هالوژنفری و کمبو هستند. بااینحال مدیریت pH پساب و فیلتراسیون ذرات باید جدی گرفته شود.

۸) چه مقدار ماده لازم است؟

معمولاً پیکاپ ۵ تا ۱۲ درصد کافی است؛ با آزمایش پایلوت، مقدار بهینه برای پارچه و استاندارد هدف مشخص میشود.

۹) روی پلیاستر هم جواب میدهد؟

بله؛ لایه سیلیکاتی میتواند رفتار چکهکردن را کاهش و تاخیر در شعله را بهبود دهد. انتخاب بایندر و نرمکننده مناسب مهم است.

۱۰) از کجا شروع کنیم؟

از یک فرمول پایه با سیلیکات سدیم یا پتاسیم، یک کوبایندر مناسب و یک پایلوت کوچک روی رول آزمایشی. سپس بر مبنای نتایج، گامبهگام بهینهسازی کنید.

در پایان، اگر هدف شما اجرای صنعتی و مقیاسپذیر «مقاوم سازی پارچه در برابر شعله» است، مرور دستههای سیلیکات سدیم مایع و سیلیکات پتاسیم در iransilicate.com نقطه شروعی عملی است تا با آزمونهای سریع و کمهزینه، به نسخه برنده برای خط تولید خود برسید.