در بسیاری از خطوط تولید شوینده های خانگی و صنعتی، فرمولاسیون روی کاغذ کاملا درست به نظر می رسد، اما در عمل محصول نهایی کف کافی ایجاد نمی کند یا کف آن زود فرو می نشیند. یکی از دلایل پنهان این اتفاق، کاهش کف زایی سیلیکات سدیم در برخی گریدها و در برخی شرایط فرایندی است؛ موضوعی که اگر شناخته نشود، به اصلاح های تکراری، تست های پرهزینه و نوسان کیفیت منجر می شود.

این مقاله به صورت تخصصی توضیح می دهد چرا بعضی سیلیکات های سدیم باعث کاهش کف زایی می شوند، نقش ریشیو، قلیائیت، نوع سورفکتانت، سختی آب و دوز مصرف در این رفتار چیست و چگونه می توان کاهش کف زایی سیلیکات سدیم را به شکل کنترل شده در خدمت فرمولاسیون قرار داد، نه در برابر آن.

چرا بعضی سیلیکاتهای سدیم کفزایی را کاهش میدهند؟

شرکت صنایع سیلیکات ایران به عنوان اولین تولید کننده سیلیکات سدیم و سیلیکات پتاسیم مرغوب در کشور، با بیش از ۳۰ سال سابقه در تولید سیلیکات سدیم مایع، سیلیکات سدیم جامد، سیلیکات سدیم پودری، سیلیکات پتاسیم، متاسیلیکات و ترکیبات مبتنی بر این مواد، در همکاری با صنایع شوینده، فولاد ریخته گری، کاشی و سرامیک، کارتن سازی، الکتروسازی، کشاورزی و صنایع حفاری، به صورت روزمره با مسئله کاهش کف زایی سیلیکات سدیم در فرمول های واقعی مواجه است و راه حل های عملی برای آن ارائه می کند.

در این صفحه، مخاطب صنعتی به وضوح می بیند این مقاله درباره رفتار کف زایی سیلیکات ها در فرمول های شوینده است، متوجه می شود شرکت صنایع سیلیکات ایران چگونه با ارائه گریدهای مناسب، مشاوره فنی و تنظیم ریشیو، به انتخاب درست کمک می کند و در نهایت می آموزد که برای دریافت اطلاعات فنی، استعلام قیمت و ثبت سفارش، می تواند به واحد فروش داخلی و صادرات این شرکت متکی باشد.

نقش سیلیکات سدیم در شوینده ها و مفهوم کاهش کف زایی سیلیکات سدیم

برای درک این که چرا بعضی سیلیکات ها باعث کاهش کف زایی سیلیکات سدیم می شوند، ابتدا باید نقش بنیادی سیلیکات در فرمول شوینده ها دیده شود. سیلیکات سدیم در محصولات مایع و پودری معمولا چند نقش همزمان دارد: تنظیم قلیائیت، افزایش قدرت شویندگی، جلوگیری از خوردگی سطوح فلزی، تثبیت ذرات معلق و کمک به پایداری فرمول.

اما در کنار این مزایا، سیلیکات سدیم یک الکترولیت معدنی قوی است و حضور الکترولیت ها در سیستم های حاوی سورفکتانت می تواند رفتار کف را تغییر دهد. در غلظت های مناسب، این حضور می تواند ساختار میسل ها را پایدارتر کند، اما در برخی غلظت ها و ترکیب ها، کاهش کف زایی سیلیکات سدیم رخ می دهد و ارتفاع و پایداری کف پایین می آید.

در فرمول هایی که هدف اصلی آن ها شستشوی ماشینی است، کاهش کف زایی سیلیکات سدیم گاهی یک مزیت است، زیرا کف زیاد در ماشین آلات صنعتی و ماشین لباسشویی می تواند مشکل ساز باشد. اما در محصولات دستی مانند مایع ظرفشویی و شوینده های کارواش، کف بخشی از تجربه کاربر است و کاهش آن، به معنی کاهش رضایت مصرف کننده تلقی می شود. دقیقا در همین نقطه است که شناخت علت های کاهش کف زایی اهمیت پیدا می کند.

عوامل فرمولاسیونی که باعث کاهش کف زایی سیلیکات سدیم می شوند

در سطح فرمولاسیون، چند دسته عامل وجود دارد که می توانند به صورت مستقیم یا غیر مستقیم به کاهش کف زایی سیلیکات سدیم منجر شوند. بسیاری از این عوامل در برگه مشخصات سیلیکات دیده نمی شوند، بلکه در اثر هم افزایی با سایر اجزای فرمول ظاهر می شوند.

ریشیو، قلیائیت و دوز مصرف

یکی از عوامل مهم در کاهش کف زایی سیلیکات سدیم، نسبت SiO₂ به Na₂O یا همان ریشیو و همچنین سطح قلیائیت موثر در محلول است. گریدهای با قلیائیت بالاتر، محیط آبی با یون های سدیم بیشتر ایجاد می کنند. این افزایش الکترولیت می تواند روی ضخامت لایه سطحی حباب ها و ساختار میسل های سورفکتانت اثر بگذارد.

در دوزهای پایین، این تاثیر ممکن است محسوس نباشد، اما با افزایش دوز سیلیکات سدیم، بخشی از سورفکتانت آزاد در محلول ممکن است به سمت ساختارهای تجمعی متفاوت یا رسوب با سایر املاح متمایل شود. نتیجه، کاهش ارتفاع کف و افزایش سرعت فرو نشستن آن است و در نهایت، کاهش کف زایی سیلیکات سدیم به صورت یک پدیده تجربی در خط تولید دیده می شود.

نوع سورفکتانت و غلظت الکترولیت

همه سیستم های شوینده در برابر الکترولیت ها یکسان رفتار نمی کنند. در فرمول هایی که بر پایه سورفکتانت های آنیونی کلاسیک مانند LAS و SLES طراحی شده اند، حساسیت ساختار کف به الکترولیت ها بیشتر است. در چنین سیستم هایی، ترکیب چند الکترولیت شامل سیلیکات، کربنات، سولفات و نمک های سختی، می تواند سریع تر به کاهش کف زایی سیلیکات سدیم منجر شود.

در مقابل، در فرمول هایی که از ترکیب آنیونی ها با سورفکتانت های آمفوتری یا نانیونیک استفاده می شود، مقاومت سیستم کف در برابر الکترولیت ها بیشتر است و با طراحی درست، می توان از مزایای سیلیکات سدیم بهره برد و در عین حال، کاهش کف زایی سیلیکات سدیم را در دامنه کنترل شده ای نگه داشت.

هرگاه یک تغییر کوچک در دوز یا نوع سیلیکات، رفتار کف را به طور غیرمنتظره عوض کند، یعنی فرمول به نقطه حساسی در تعادل بین سورفکتانت و الکترولیت رسیده است.

نقش سختی آب و املاح محلول در کاهش کف زایی سیلیکات سدیم

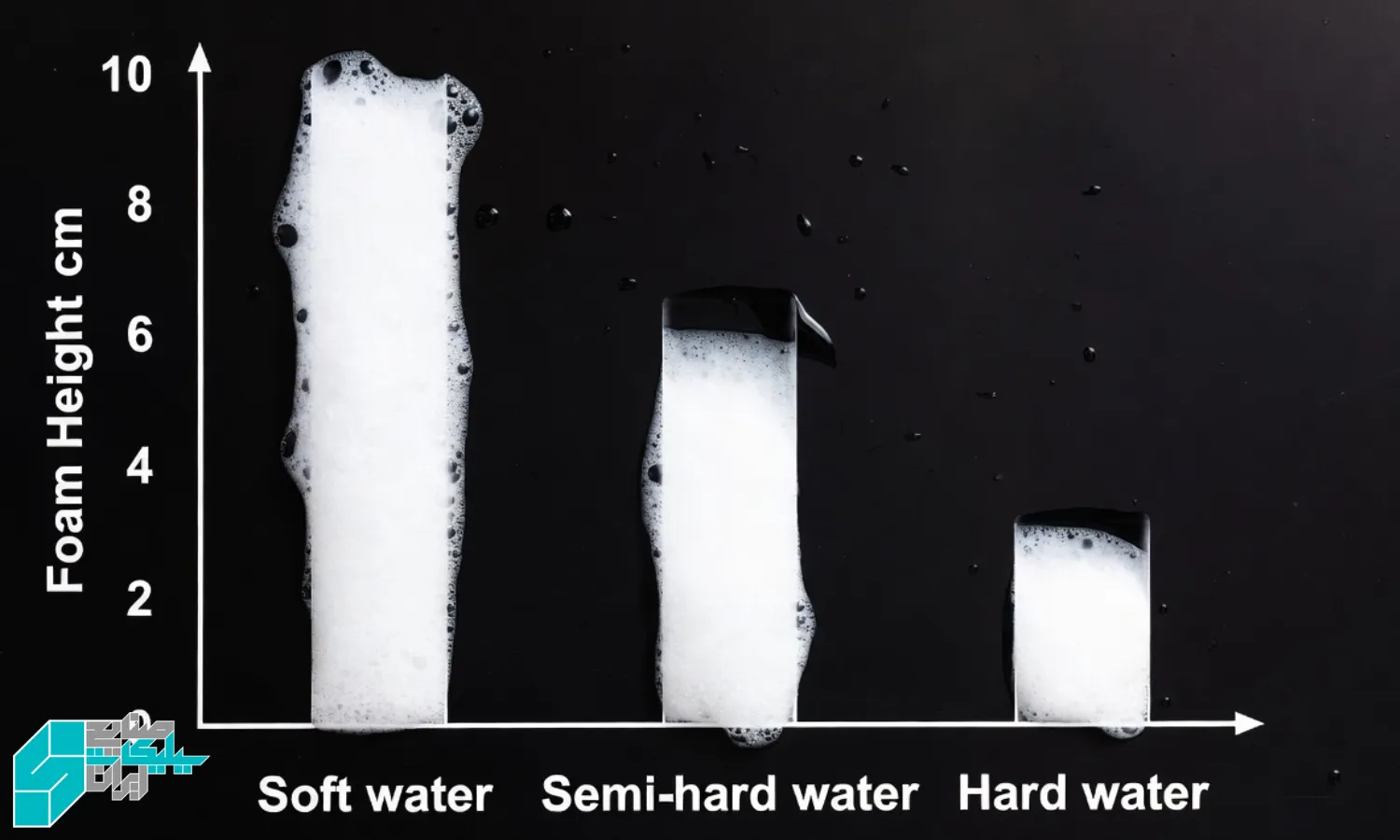

سختی آب یکی از پارامترهایی است که به شکل غیرمستقیم بر کاهش کف زایی سیلیکات سدیم اثر می گذارد. سیلیکات سدیم در محیط های با سختی بالا، با یون های کلسیم و منیزیم برهم کنش می کند و به تشکیل کمپلکس ها و رسوبات کمک می کند. از یک جهت، این رفتار مثبت است، زیرا مانع تشکیل رسوبات روی سطوح و در تجهیزات می شود، اما از جهت دیگر، تعادل سورفکتانت آزاد در محلول را تغییر می دهد.

هر چه سختی آب بالاتر و دوز سیلیکات سدیم بیشتر باشد، مجموع الکترولیت های محلول نیز افزایش می یابد و شرایط برای کاهش کف زایی سیلیکات سدیم بیشتر فراهم می شود. به همین دلیل، فرمولاسیونی که در آب نرم کف خوبی دارد، ممکن است در منطقه ای با آب سخت، کف بسیار کمتری تولید کند، بدون آن که در ظاهر فرمول چیزی تغییر کرده باشد.

در چنین شرایطی، تنظیم ریشیو، کاهش دوز سیلیکات در کنار افزودن سازنده های مناسب دیگر، یا استفاده از ترکیب سیلیکات سدیم با سیلیکات پتاسیم و متاسیلیکات، می تواند تعادل جدیدی ایجاد کند که هم از نظر کنترل سختی مطلوب باشد و هم کاهش کف زایی سیلیکات سدیم را در حد قابل قبول نگه دارد.

فرمولی که بدون توجه به سختی آب طراحی شده باشد، در بازار واقعی با چند نوع آب مختلف، چند نوع رفتار متفاوت نشان خواهد داد.

تفاوت گریدهای سیلیکات و تاثیر آن بر کاهش کف زایی سیلیکات سدیم

همه سیلیکات های سدیم رفتار یکسانی ندارند. گریدهای مختلف از نظر ریشیو، شکل فیزیکی، خلوص و ناخالصی های معدنی تفاوت دارند. هر یک از این پارامترها می تواند به صورت مستقیم یا غیرمستقیم به کاهش کف زایی سیلیکات سدیم در یک فرمول خاص کمک کند یا آن را کاهش دهد.

سیلیکات سدیم مایع، جامد و پودری

سیلیکات سدیم مایع، به دلیل یکنواخت بودن و آماده بودن در فاز محلول، از نظر دوزینگ و تکرارپذیری در بسیاری از خطوط مزیت دارد. با این حال، اگر دوز مصرفی آن بدون توجه به غلظت و مدول انتخاب شود، ممکن است الکترولیت محلول را بیش از حد بالا ببرد و کاهش کف زایی سیلیکات سدیم را تشدید کند.

در مقابل، سیلیکات سدیم جامد و پودری، به دلیل امکان تنظیم دوز دقیق تر بر حسب درصد وزنی در فرمول های پودری، انعطاف بیشتری ایجاد می کند. البته در این حالت نیز انتخاب گرید مناسب با ریشیو بهینه، فاکتور تعیین کننده است. گریدی که برای شوینده پودری ماشین لباسشویی مناسب است، لزوما برای مایع ظرفشویی دستی انتخاب درستی نیست، زیرا میزان قابل قبول کاهش کف زایی سیلیکات سدیم در این دو محصول متفاوت است.

متاسیلیکات و ترکیب آن با سیلیکات سدیم

در برخی فرمول ها، متاسیلیکات سدیم به همراه سیلیکات سدیم استفاده می شود تا قلیائیت، قدرت شویندگی و خواص ضد خوردگی تقویت شود. متاسیلیکات نیز یک الکترولیت قوی است و ترکیب آن با سیلیکات سدیم، در صورت دوز نامناسب، می تواند کاهش کف زایی سیلیکات سدیم را تشدید کند.

شرکت صنایع سیلیکات ایران با تنوع در تولید سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات، این امکان را فراهم کرده است که برای هر کاربرد، ترکیب مناسبی از این سازنده ها پیشنهاد شود. در این رویکرد، هدف تنها افزایش قدرت شویندگی نیست، بلکه کنترل رفتار کف، پایداری فرمول و عمر تجهیزات نیز مدنظر قرار می گیرد.

انتخاب درست گرید، یعنی تبدیل یک ماده خام ساده به ابزاری مهندسی شده برای رسیدن به نتیجه دقیق در خط تولید.

چگونه فرمولاسیون از کاهش کف زایی سیلیکات سدیم بهره می برد یا از آن آسیب می بیند؟

کاهش کف زایی سیلیکات سدیم همیشه یک عیب نیست. در برخی کاربردهای صنعتی مانند شستشوی ماشینی، CIP، دیگ های بخار و سیستم های مدار بسته، کف زیاد می تواند مشکل ساز باشد. در چنین مواردی، استفاده آگاهانه از گریدی که به کاهش کف زایی سیلیکات سدیم کمک کند، یک مزیت رقابتی محسوب می شود.

در مقابل، در محصولات مصرفی دستی که کاربر نهایی کف را معادل قدرت شویندگی می داند، مانند مایع ظرفشویی، شامپو فرش یا برخی شوینده های کارواش، کاهش کف زودهنگام، حتی اگر از نظر علمی عملکرد شستشو خوب باشد، به کاهش رضایت و تصور منفی از برند منجر می شود.

در طراحی فرمول، مجموعه ای از اقدامات می تواند به مدیریت بهتر این رفتار کمک کند:

-

انتخاب نوع و ترکیب سورفکتانت ها بر اساس سطح الکترولیت کل فرمول

-

تنظیم دقیق دوز سیلیکات به جای افزایش تدریجی بدون اندازه گیری

-

استفاده از آزمایش های مقایسه ای کف در شرایط واقعی مصرف، نه فقط در آب مقطر ✅

-

بررسی رفتار کف در کنار سایر شاخص ها مانند قدرت پاک کنندگی، قلیائیت و پایداری فرمول ✨

نقش فرآیند، دما و ترتیب افزودن در کاهش کف زایی سیلیکات سدیم

علاوه بر فرمول، شرایط فرآیندی نیز می تواند روی کاهش کف زایی سیلیکات سدیم اثرگذار باشد. نوع میکسر، ترتیب افزودن مواد، دمای فرآیند و زمان اختلاط، همگی پارامترهایی هستند که در بسیاری از موارد نادیده گرفته می شوند، در حالی که در عمل تفاوت قابل توجهی ایجاد می کنند.

در برخی خطوط، افزودن سیلیکات سدیم در مرحله ای که سورفکتانت ها هنوز کاملا حل و توزیع نشده اند، تنش های موضعی در محلول ایجاد می کند و این موضوع بر ساختار میسل ها و پایداری کف اثر می گذارد. در مقابل، در خطوطی که سیلیکات در فاز جداگانه و تحت کنترل دما و زمان مناسب حل شده و سپس به تدریج به محلول اصلی اضافه می شود، همان فرمول رفتار کاملا متفاوتی از نظر کاهش کف زایی سیلیکات سدیم نشان می دهد.

بسیاری از مشکلات کف، نتیجه یک ماده اولیه نامناسب نیست، بلکه حاصل ترکیب ماده مناسب با شرایط فرآیندی نامناسب است.

داستان یک پروژه واقعی درباره کاهش کف زایی سیلیکات سدیم

در یکی از پروژه های واقعی، یک تولیدکننده مایع ظرفشویی صنعتی با کاهش ناگهانی کف در چند بچ متوالی روبرو شد، در حالی که فرمولاسیون روی کاغذ تغییری نکرده بود. شکایت مشتریان نهایی این بود که محصول جدید، کف کمتری نسبت به بچ های قبلی دارد و تجربه شستشو کمتر رضایت بخش است.

این مجموعه با شرکت صنایع سیلیکات ایران وارد همکاری شد. در بررسی اولیه مشخص شد که به دلیل تغییر تأمین کننده آب شهری و افزایش سختی آب، تیم تولید برای حفظ قدرت شویندگی، دوز سیلیکات سدیم مایع را بدون بازطراحی کامل فرمول، افزایش داده است. نتیجه این تصمیم، افزایش الکترولیت محلول و در نهایت، کاهش کف زایی سیلیکات سدیم در ترکیب واقعی با سورفکتانت های موجود بود.

تیم فنی شرکت صنایع سیلیکات ایران ابتدا با اندازه گیری دقیق سختی آب و بازبینی فرمول، پیشنهاد کرد:

-

کاهش تدریجی دوز سیلیکات سدیم مایع

-

استفاده همزمان از گرید سیلیکات سدیم با ریشیو متفاوت

-

اضافه کردن مقدار کنترل شده ای از سورفکتانت کمکی مقاوم به الکترولیت

پس از پیاده سازی این تغییرات در چند بچ آزمایشی، آزمایش های کف سنجی نشان داد که کاهش کف زایی سیلیکات سدیم مهار شده و ارتفاع و پایداری کف به محدوده قابل قبول و پایدار بازگشته است، بدون آن که قدرت شویندگی یا مزایای ضد خوردگی سیلیکات کاهش یابد. این تجربه برای آن کارخانه نشان داد که نگاه سیستماتیک به کاهش کف زایی، می تواند به جای مشکل، به ابزار بهینه سازی تبدیل شود.

سوالات متداول شما درباره کاهش کف زایی سیلیکات سدیم

آیا هر نوع سیلیکات سدیم باعث کاهش کف زایی می شود؟

خیر. رفتار کف زایی به نوع سیلیکات، ریشیو، دوز مصرف، نوع سورفکتانت و سختی آب بستگی دارد. برخی گریدها در دوزهای مشخص، تاثیر کمی روی کف دارند، در حالی که در ترکیب های دیگر، کاهش کف زایی سیلیکات سدیم قابل توجه است. بدون تست در فرمول واقعی، نمی توان تنها از روی نام ماده قضاوت کرد.

چگونه می توان تشخیص داد کاهش کف زایی سیلیکات سدیم ناشی از دوز بالاست یا ترکیب فرمول؟

روش عملی این است که در همان فرمول، دوز سیلیکات سدیم در چند سطح مختلف تست شود، در حالی که سایر اجزا ثابت بمانند. اگر با کاهش تدریجی دوز، ارتفاع و پایداری کف به شکل معنادار بهتر شد، نشان می دهد کاهش کف زایی سیلیکات سدیم عمدتا از دوز ناشی می شود. اگر تغییر چشمگیری مشاهده نشود، باید نوع سورفکتانت، سختی آب و سایر الکترولیت ها بررسی شود.

آیا برای محصولات کم کف، باید همیشه از سیلیکات سدیم با دوز بالا استفاده شود؟

ضروری نیست. در محصولات کم کف مانند شوینده های ماشینی، می توان با ترکیب نوع سورفکتانت، دوز سازنده ها و طراحی فرمول، به سطح کف کنترل شده رسید. استفاده افراطی از سیلیکات تنها برای ایجاد کاهش کف زایی سیلیکات سدیم می تواند مشکلات دیگری مانند رسوب، خوردگی یا عدم سازگاری با سایر اجزا ایجاد کند. رویکرد مهندسی، یافتن تعادل است، نه حداکثر کردن یک پارامتر.

نقش سیلیکات پتاسیم و متاسیلیکات در کنار سیلیکات سدیم در کاهش کف زایی چیست؟

سیلیکات پتاسیم و متاسیلیکات نیز سازنده های قلیایی و معدنی هستند و به الکترولیت کل محلول اضافه می شوند. ترکیب آن ها با سیلیکات سدیم، اگر به صورت هدفمند طراحی نشود، می تواند کاهش کف زایی سیلیکات سدیم را تشدید کند. در عین حال، با طراحی مناسب ریشیو و نسبت این سازنده ها، می توان به تعادلی رسید که هم کف کنترل شده و هم عملکرد شستشو و ضد خوردگی مطلوب باشد. مشاهده رفتار این ترکیب ها در تست های عملی، کلید تصمیم گیری است.

شرکت صنایع سیلیکات ایران چگونه در مدیریت کاهش کف زایی سیلیکات سدیم به واحدهای تولیدی کمک می کند؟

این شرکت با تولید گریدهای متنوع سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات، و با تکیه بر سابقه بیش از ۳۰ ساله در همکاری با صنایع شوینده و سایر صنایع، می تواند برای هر کاربرد خاص، ترکیب مناسب و دوز پیشنهادی را ارائه کند. همراهی در طراحی تست های آزمایشگاهی و صنعتی، کمک به تحلیل نتایج و پیشنهاد بهینه سازی، بخشی از این همکاری است تا کاهش کف زایی سیلیکات سدیم از یک عامل مزاحم به پارامتری کنترل شده و قابل استفاده در طراحی محصول تبدیل شود.

جمع بندی کاهش کف زایی سیلیکات سدیم

در جمع بندی، می توان گفت کاهش کف زایی سیلیکات سدیم یک پدیده چند عاملی است که از برهم کنش شیمی سیلیکات، نوع و دوز سورفکتانت ها، سختی آب، دوز مصرف، نوع گرید و شرایط فرآیندی ناشی می شود. در بسیاری از فرمول ها، این کاهش کف اگر شناخته و مدیریت شود، می تواند برای کاربردهای کم کف یک مزیت باشد، اما اگر بدون توجه به زمینه طراحی شود، در محصولات مصرفی به کاهش رضایت کاربر نهایی و تفسیر نادرست از کیفیت محصول منجر خواهد شد.

شناخت رفتار گریدهای مختلف سیلیکات سدیم مایع، جامد و پودری، در کنار متاسیلیکات و سیلیکات پتاسیم، به واحدهای R&D و مدیران تولید کمک می کند تا به جای آزمون و خطای طولانی، با رویکردی مهندسی به فرمول نزدیک شوند. در این رویکرد، کاهش کف زایی سیلیکات سدیم به صورت عددی، قابل اندازه گیری و قابل تنظیم در آزمایشگاه و خط تولید دیده می شود.

شرکت صنایع سیلیکات ایران، با ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، استفاده از کوره های مجهز، رعایت استانداردهای بین المللی کیفیت و همکاری گسترده با صنایع شوینده، فولاد ریخته گری، کاشی و سرامیک، کارتن سازی، الکتروسازی، کشاورزی و حفاری، خود را به عنوان شریکی قابل اعتماد برای انتخاب و تامین گریدهای مختلف سیلیکات معرفی کرده است. این زیرساخت و تجربه، زمینه ای فراهم می کند تا هر واحد تولیدی بتواند کاهش کف زایی سیلیکات سدیم را نه یک مشکل غیرقابل پیش بینی، بلکه پارامتری قابل کنترل در طراحی محصول بداند.

در نهایت، زمانی که انتخاب سیلیکات بر اساس فهم درست از رفتار کف، سختی آب، نوع سورفکتانت و شرایط واقعی مصرف انجام شود، کیفیت محصول نهایی پایدارتر، رضایت مشتری بیشتر و هزینه های اصلاح و دوباره کاری کمتر خواهد بود.