نیاز روزافزون به استفاده از فرآوردههای چوبی در صنایع مختلف، از ساختمانسازی گرفته تا تولید مبلمان، سبب شده است که اهمیت تختههای فشرده نظیر نئوپان دوچندان شود. نئوپان به عنوان یکی از محصولات پرکاربرد در صنایع چوب و دکوراسیون داخلی، به دلیل قیمت مناسب و قابلیت شکلدهی بالا، بهصورت گسترده در ساخت انواع مصنوعات چوبی مورد استفاده قرار میگیرد. بااینحال، نئوپان عادی در برابر رطوبت حساسیت بالایی از خود نشان میدهد و ممکن است در محیطهای مرطوب دچار بادکردگی، تغییر شکل و کاهش استحکام شود. در این میان، راهکارهایی برای ارتقای مقاومت به رطوبت نئوپان ارائه شده است که یکی از مهمترین و کارآمدترین آنها، بهرهگیری از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت است.

تولید نئوپان مقاوم به رطوبت

در این مقاله قصد داریم با بیانی تخصصی اما روان و دوستانه، ابتدا به بیان ویژگیهای نئوپان و دلایل حساسیت آن به رطوبت بپردازیم، سپس نقش کلیدی سیلیکات سدیم مایع در افزایش پایداری این فرآورده چوبی را بررسی کنیم. همچنین روند تولید نئوپان مقاوم به رطوبت، مزایا، معایب و نکات کاربردی این فناوری را تشریح خواهیم کرد. در نهایت با یک پیشنهاد جذاب برای خرید و قیمت سیلیکات سدیم مایع از سایت ایران سیلیکات همراهتان خواهیم بود و در بخش انتهایی مقاله، جمعبندی و چند پرسش متداول را مطرح خواهیم کرد تا دید جامعی از موضوع به دست آورید.

نگاهی اجمالی به نئوپان: ویژگیها و محدودیتها

نئوپان یا تخته خرده چوب (Particle Board) از ترکیب خردههای چوب و رزینهای چسبنده تحت فشار و حرارت تولید میشود. این روش تولید، یک فرآیند صنعتی کارآمد است که از ضایعات چوبی بهخوبی بهره میبرد و در عین حال محصولی مقرونبهصرفه برای مصرفکنندگان ارائه میدهد.

-

ترکیبات اولیه:

-

خردههای چوب (از انواع مختلف چوب یا حتی ضایعات کارخانههای چوببری)

-

رزینهای چسبنده (عمدتاً اوره فرمالدهید، ملامین فرمالدهید یا فنل فرمالدهید)

-

افزودنیهای شیمیایی گوناگون

-

-

مزایای استفاده از نئوپان:

-

قیمت مناسب نسبت به چوب طبیعی و MDF

-

امکان تولید در ابعاد و ضخامتهای مختلف

-

کاهش مصرف چوب خالص و کمک به حفظ منابع جنگلی

-

-

محدودیتهای نئوپان عادی در برابر رطوبت:

-

بادکردگی و تورم در صورت جذب آب

-

افت استحکام مکانیکی و ازهمگسیختگی لایههای داخلی

-

کاهش طول عمر محصول در محیطهای مرطوب نظیر آشپزخانهها، سرویسهای بهداشتی و مناطق شرجی

-

با توجه به این محدودیتها، تولیدکنندگان همواره بهدنبال راهکاری بودهاند تا مقاومت به رطوبت نئوپان را افزایش دهند و به این ترتیب، دامنه کاربرد آن را گسترش بخشند.

سیلیکات سدیم مایع چیست؟

سیلیکات سدیم مایع یا شیشه مایع (Liquid Sodium Silicate) محصولی است که از ترکیب سیلیس و سود سوزآور (هیدروکسید سدیم) یا کربنات سدیم تحت حرارت بالا به دست میآید. حاصل این واکنش، محلولی قلیایی با خواص شیمیایی و فیزیکی ویژه است. فرمول کلی شیمیایی آن را میتوان به شکل Na2O⋅nSiO2\mathrm{Na}_2\mathrm{O} \cdot \mathrm{nSiO}_2 نمایش داد که n به نسبت سیلیس به سدیم اکسید اشاره دارد.

این ماده شیمیایی بهدلیل ویژگیهای زیر، در صنایع متنوعی همچون تولید شویندهها، دیرگدازها، سیمان، رنگ و پوشش، کاغذسازی و غیره کاربرد دارد:

-

قدرت چسبندگی بالا

-

خاصیت قلیایی و توان بافر بالا

-

مقاومت در برابر حرارت

-

ایجاد پوشش محافظ در برابر عوامل خارجی

اما آنچه امروزه بیش از پیش موردتوجه قرار گرفته، استفاده از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت است که با سازوکاری منحصربهفرد، خواص ضدآبی و پایدارکننده را به ساختار نئوپان انتقال میدهد.

ضرورت بهرهگیری از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت

-

افزایش مقاومت به رطوبت و آبگریزی:

-

هنگامی که سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت بهکار میرود، بخشی از آن در ساختار داخلی الیاف چوب و پیوندهای شیمیایی رزینها نفوذ کرده و باعث کاهش جذب آب میشود.

-

سیلیکات سدیم مایع همچنین با تشکیل یک لایه معدنی در اطراف ذرات چوبی، مانع تماس مستقیم رطوبت با الیاف میگردد.

-

-

بهبود پایداری ابعادی:

-

نئوپان عادی در معرض رطوبت دچار تورم میشود و شکل ظاهری آن تغییر میکند، اما حضور سیلیکات سدیم باعث میشود تغییرات حجمی کمتر رخ دهد. در نتیجه، صفحات تولیدی شکل و ابعاد اولیه خود را بهتر حفظ میکنند.

-

-

افزایش مقاومت مکانیکی:

-

خاصیت چسبندگی سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت کمک میکند ذرات چوبی بهخوبی بههم متصل بمانند و تحت تنشهای فیزیکی کمتر دچار شکست شوند.

-

-

کاهش هزینههای نگهداری و افزایش طول عمر محصول:

-

با افزایش استحکام در برابر رطوبت و عوامل مخرب، تختههای نئوپان مقاوم به رطوبت دیرتر فرسوده و تخریب میشوند. لذا نیاز به تعویض یا تعمیر آنها به مراتب کمتر خواهد بود.

-

سازوکار عملکرد سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت

سیلیکات سدیم مایع هنگام ترکیب با رزینهای چسبنده و خردههای چوب، طی واکنشهای شیمیایی و فرآیندهای فیزیکی زیر، به بهبود خواص نئوپان میانجامد:

-

ایجاد پوشش معدنی روی الیاف چوب:

-

در اثر حرارت و فشار در خط تولید نئوپان، بخشی از سیلیکات سدیم مایع بهشکل فاز معدنی جامد (سیلیکاژل یا سدیم سیلیکات جامد) در منافذ خردههای چوب نفوذ میکند. این فاز معدنی، در برابر آب و رطوبت مقاومت بسیار بالایی دارد و همانند یک مانع فیزیکی عمل میکند.

-

-

واکنش با رزین و ارتقای چسبندگی:

-

سیلیکات سدیم مایع بهواسطه خاصیت قلیایی و گروههای سیلیکاتی فعال خود، با رزینهای آلی واکنشداده و پیوندهای مستحکمتری را ایجاد میکند. این مسئله منجر به تقویت ساختار داخلی نئوپان میگردد.

-

-

مدیریت pH محیط:

-

بهدلیل قلیایی بودن سیلیکات سدیم، بروز واکنشهای نامطلوب اسیدی در طی تولید و پس از تولید کاهش مییابد. محیط نسبتا قلیایی، از رشد قارچها و باکتریهایی که میتوانند به ساختار چوب آسیب بزنند نیز جلوگیری میکند.

-

روند تولید نئوپان مقاوم به رطوبت با سیلیکات سدیم مایع

-

خرد کردن و آمادهسازی خردههای چوب:

-

در مرحله اول، ضایعات چوبی یا تکههای خردشده به ابعاد موردنظر رسانده میشوند. سپس برای حذف گردوغبار و ذرات ریز نامطلوب، الک و تمیزکاری صورت میگیرد.

-

-

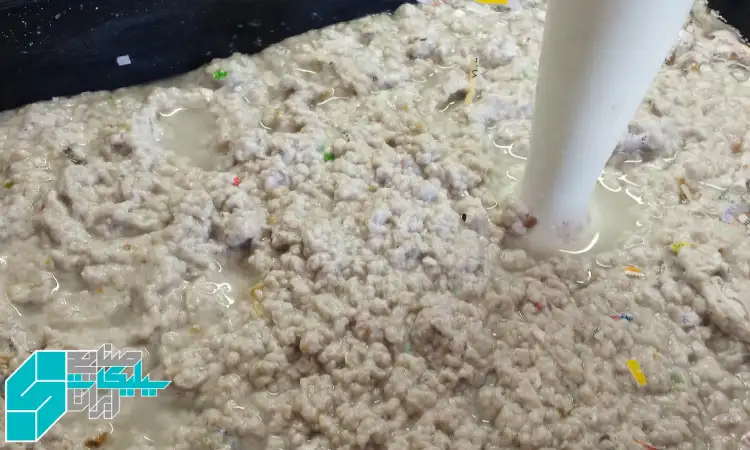

مخلوط کردن خردههای چوب با رزین و سیلیکات سدیم مایع:

-

بسته به فرمولاسیون کارخانه، رزین اوره فرمالدهید یا ملامین فرمالدهید همراه با مقدار مشخصی از سیلیکات سدیم مایع وارد مخلوطکن صنعتی میشوند. میزان استفاده از سیلیکات سدیم بسته به خواص نهایی مدنظر و نوع رزین میتواند متغیر باشد.

-

-

شکلدهی و فشردهسازی:

-

مخلوط حاصل روی یک نوار نقاله پهن شده و توسط پرسهای صنعتی با دمای کنترلشده، تحت فشار بالا قرار میگیرد. در این مرحله، رزین پخت میشود و سیلیکات سدیم مایع با ذرات چوب واکنش میدهد.

-

-

خنککردن و برش:

-

صفحات شکلگرفته به تدریج خنک شده و سپس در ابعاد استاندارد یا سفارشی برش میخورند. در نهایت، صفحات نهایی برای بازرسی کیفیت و بستهبندی آماده میشوند.

-

مزایا و چالشهای استفاده از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت

مزایا

-

ارتقای قابلملاحظه مقاومت در برابر رطوبت: به واسطه ایجاد سطح آبگریز و سد شیمیایی، جذب آب بهطور چشمگیری کاهش مییابد.

-

پایداری ابعادی بهتر: صفحات نهایی در شرایط مرطوب کمتر دچار بادکردگی میشوند.

-

افزایش استحکام مکانیکی: سیلیکات سدیم مایع باعث بهبود پیوند بین ذرات چوبی میگردد.

-

دوستدار محیطزیست: با توجه به قابلیت بهکارگیری در فرایندهای صنعتی موجود و کاهش ضایعات، نقش مثبتی در حفظ منابع جنگلی دارد.

چالشها

-

تنظیم دقیق فرمولاسیون: هر گونه اختلال در نسبتهای مصرف رزین به سیلیکات سدیم، میتواند کیفیت محصول را تحت تأثیر قرار دهد.

-

هزینه اولیه مواد اولیه: گرچه در بلندمدت بهصرفه است، اما در برخی خطوط تولید کوچک، هزینه خرید سیلیکات سدیم مایع ممکن است قابلتوجه باشد.

-

تجهیزات کنترل pH و قلیاییت: به دلیل قلیایی بودن محیط، باید تجهیزات مناسبی برای سنجش و تنظیم pH به کار گرفته شود.

بررسی موارد ایمنی

استفاده از سیلیکات سدیم مایع، بهدلیل قلیایی بودن نسبتا بالا، نیازمند رعایت ملاحظات ایمنی است:

-

استفاده از دستکش و عینک ایمنی: تماس مستقیم پوست با محلول غلیظ سیلیکات سدیم مایع میتواند موجب تحریک یا سوختگی شیمیایی شود.

-

تهویه مناسب: در صورت وجود بخارات یا گردوغبار ناشی از مخلوطسازی، باید محیط کار از تهویه مناسب برخوردار باشد.

-

ذخیره و انبارداری صحیح: محلول سیلیکات سدیم باید در مخازن مقاوم به خوردگی و در دمای مناسب نگهداری شود تا غلظت و خواص آن ثابت باقی بماند.

مقایسه با دیگر روشهای مقاومسازی نئوپان در برابر رطوبت

-

روکش ملامینه یا PVC: این روکشها سطح نئوپان را در برابر رطوبت محافظت میکنند، اما در صورت خراشیدگی یا نفوذ آب از محل اتصالات، رطوبت به لایه داخلی نفوذ میکند و آسیب همچنان محتمل است.

-

چسبهای ضدآب تخصصی: استفاده از رزینهای ضدآب در فرایند تولید، تا حدی مؤثر است؛ بااینحال، در مقایسه با سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت ممکن است هزینه بالاتر و محدودیتهای خاص خود را داشته باشد.

-

تیمار گرمایی چوب (Thermowood): این روش بیشتر برای چوب طبیعی به کار میرود و در صنایع تختههای فشرده رایج نیست؛ هزینه و تجهیزات خاصی نیز نیاز دارد.

با توجه به این قیاس، سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت گزینهای کارآمد، مقرونبهصرفه و عملی برای بسیاری از کارخانجات تولید تخته فشرده محسوب میشود.

کاربردهای نئوپان مقاوم به رطوبت در صنعت و دکوراسیون

-

کابینت آشپزخانه و حمام: بهدلیل تماس مداوم با بخار آب و رطوبت، استفاده از نئوپان مقاوم به رطوبت، طول عمر و کارایی این محصولات را افزایش میدهد.

-

مبلمان اداری و خانگی: در محیطهای شرجی یا نقاطی که رطوبت هوا بالا است، نئوپان معمولی ممکن است خیلی زود خراب شود؛ اما نوع مقاوم به رطوبت میتواند دوام بیشتری داشته باشد.

-

سازههای پیشساخته: در بسیاری از پروژههای ساختوساز سریع، از تختههای فشرده بهعنوان مصالح موقت یا دائمی استفاده میشود. مقاومت بیشتر این تختهها در برابر شرایط آبوهوایی متنوع، از هزینههای تعویض یا تعمیر میکاهد.

-

کفپوش موقت یا دیوارپوش: در برخی کارگاههای صنعتی، نئوپان مقاوم به رطوبت میتواند بهعنوان عایق موقت کف یا دیوار سالنها بهکار گرفته شود.

قیمت و خرید سیلیکات سدیم مایع

اگر قصد دارید خط تولید نئوپان خود را ارتقا دهید یا محصول نهایی مقاوم به رطوبتتری به بازار عرضه کنید، سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت یکی از بهترین انتخابها است. برای تهیه انواع سیلیکات سدیم مایع باکیفیت و ضمانت استاندارد، از محصولات موجود در وبسایت ایران سیلیکات دیدن فرمایید. این شرکت با ارائه مشاوره تخصصی، امکان انتخاب بهترین گرید سیلیکات سدیم مایع را متناسب با نیاز و فرمولاسیون تولیدی شما فراهم میکند تا بتوانید بهراحتی در تولید نئوپان مقاوم به رطوبت، از آن بهرهمند شوید.

جمعبندی

سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت تحولی مهم در صنعت چوب و فرآوردههای فشرده چوبی بهشمار میآید. این ماده شیمیایی با ایجاد پیوندهای مستحکمتر در ساختار داخلی نئوپان و پوششدهی ذرات چوبی، منجر به کاهش جذب رطوبت، افزایش مقاومت مکانیکی و بهبود پایداری ابعادی میشود. در نتیجه، محصولات نهایی قادر خواهند بود در شرایط مرطوب و ناملایم عملکرد مطلوبتری داشته باشند. باوجوداین، رعایت نکات ایمنی و کنترل دقیق پارامترهای تولید نقش اساسی در موفقیت این فناوری ایفا میکند. اگر بهدنبال بهرهگیری از این فناوری هستید، علاوه بر آگاهی از اصول نظری، همکاری با تأمینکنندگان معتبر و مشاوران متخصص میتواند تضمینکننده کیفیت و راندمان بالای خط تولید شما باشد.

پرسشهای متداول

-

آیا استفاده از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت بر رنگ و ظاهر نهایی تخته تأثیر منفی دارد؟

-

در بیشتر موارد، تأثیر چندانی بر رنگ یا بافت ظاهری مشاهده نمیشود، چراکه سیلیکات سدیم مایع عمدتاً در عمق ساختار الیاف و رزین نفوذ میکند. البته بسته به فرمولاسیون و تکنیکهای تولید، اندکی تغییر ظاهری مانند ماتشدن سطح ممکن است رخ دهد، اما معمولاً ناچیز است.

-

-

آیا امکان جایگزینی کامل رزینهای سنتی با سیلیکات سدیم مایع وجود دارد؟

-

بهطور کلی، سیلیکات سدیم مایع جایگزین رزین اوره فرمالدهید یا ملامین فرمالدهید نمیشود، بلکه بهعنوان یک افزودنی کمکی در کنار رزین اصلی عمل میکند. این دو ترکیب در کنار هم مقاومت و پایداری بهتری ارائه میدهند.

-

-

چه مقدار سیلیکات سدیم مایع باید در فرمولاسیون نئوپان مقاوم به رطوبت استفاده شود؟

-

میزان مصرف بهطور مستقیم وابسته به نوع رزین، کیفیت چوب، دستگاههای تولید و خواص موردنظر است. اما معمولاً مقادیر بین 5 تا 15 درصد وزن رزین مصرفی، بهصورت آزمایشی و سپس بهینهسازی در خط تولید بهکار گرفته میشود.

-

-

آیا نئوپان تولیدشده با سیلیکات سدیم مایع برای کاربردهای خارجی و در معرض بارش باران مناسب است؟

-

این نوع نئوپان مقاومت بهتری نسبت به نئوپان معمولی در برابر رطوبت دارد، اما برای قرارگیری دائم در معرض آب و هوای بیرونی، باید تمهیدات اضافی یا روکشهای خاصی نیز در نظر گرفته شود. در صورت نیاز به مقاومت بسیار بالا، فرآوردههای ضدآب دیگری مانند OSB مقاوم یا تختههای سیمانی میتوانند گزینههای بهتری باشند.

-

-

آیا سیلیکات سدیم مایع در روند تولید گازهای سمی آزاد میکند؟

-

سیلیکات سدیم مایع بهخودیخود گاز سمی از خود آزاد نمیکند. آنچه ممکن است در روند تولید آزاد شود، بخارات مربوط به رزینهای آلی مانند اوره فرمالدهید است. بااینحال، استفاده همزمان از سیلیکات سدیم ممکن است تا حدی آزادسازی این بخارات را کاهش دهد یا مهار کند.

-

-

ماندگاری اثر سیلیکات سدیم مایع در نئوپان چگونه است؟

-

ترکیبات سیلیکات بهمرور در بافت چوب و پیوند با رزین تثبیت میشوند و ماندگاری بالایی دارند. البته در صورت خراشیدگی سطحی شدید یا شکستن تخته، برخی از این اثرات ممکن است کاهش یابد، اما در کل پوشش سیلیکاته جزء ساختار درونی محصول شده و اثر طولانیمدتی دارد.

-

امیدواریم این مقاله بهخوبی توانسته باشد ضرورت و چگونگی استفاده از سیلیکات سدیم مایع در تولید نئوپان مقاوم به رطوبت را برایتان روشن سازد. این فناوری نوین نهتنها ظرفیتهای اقتصادی و زیستمحیطی قابلتوجهی ایجاد میکند، بلکه با ارتقای کیفیت تختههای تولیدی، رضایت مشتریان را نیز بههمراه دارد.