آهاردهی الیاف با سیلیکات سدیم

اگر در بافندگی و تکمیل نساجی کار میکنید، حتما با چالش ساییدگی نخ، پرزدهی و شکست الیاف آشنا هستید. «آهاردهی الیاف با سیلیکات» یکی از راهکارهای صنعتی و مقرونبهصرفهای است که همزمان دوام نخ را بالا میبرد، اصطکاک را مدیریت میکند و کیفیت عبور از دستگاههای بافندگی را بهبود میدهد. در این مقاله بهصورت فنی و درعینحال روان، از مبانی تا فرمولاسیون، کنترل کیفیت و اجرای عملی آهاردهی الیاف با سیلیکات سدیم را مرور میکنیم تا در پایان، مجموعهای عملی از نکات قابل اجرا در خط تولید داشته باشید.

چرا آهاردهی الیاف با سیلیکات مزایای زیادی دارد؟

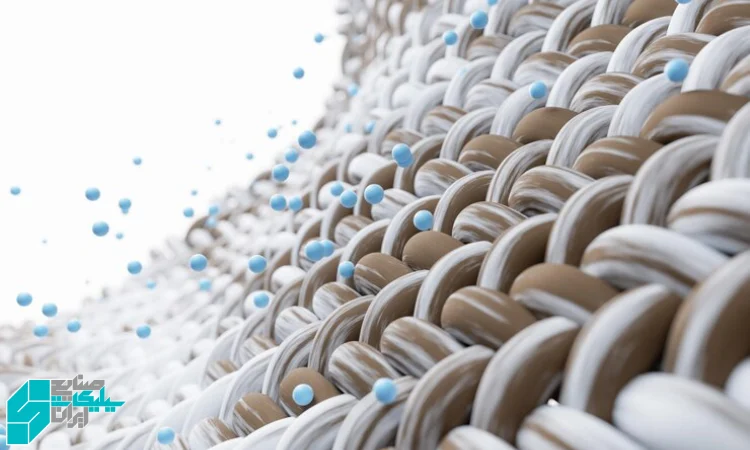

هسته ایده در آهاردهی الیاف با سیلیکات، ایجاد یک فیلم محافظ سیلیکاتی است که روی سطح نخ مینشیند، ریزنقایص را پُر میکند، زبری ناخواسته را کاهش میدهد و استحکام سطحی در برابر سایش را افزایش میدهد. نتیجه، کاهش پارگی نخ، عبور نرمتر از میلمیلکها و شانه، و بهبود راندمان دستگاه است. علاوه بر این، سیلیکاتها پایداری حرارتی و قلیایی خوبی دارند و در کنار هزینه تمامشده مناسب، بهعنوان جایگزین جزئی یا مکمل آهارهای سنتی (نشاسته، PVA و …) در خطوط مدرن مطرحاند.

افزایش مقاومت سایشی با سیلیکات سدیم

هدف اصلی در آهاردهی الیاف با سیلیکات، بالا بردن مقاومت سایشی نخ و پارچه در مرحله بافندگی و مراحل بعدی است. فیلم سیلیکاتی با ایجاد یک لایه نازک و پیوسته، ضریب اصطکاک نخ–فلز و نخ–نخ را بهینه میکند؛ بهاینترتیب تعداد توقفهای ناشی از پارگی، کاهش و کیفیت بافت افزایش مییابد. در آزمونهای رایج سایشی (مانند مارتیندیل یا تبِر)، تیمهای فنی معمولا با افزودن سیلیکات به فرمول آهار، به چرخههای سایشی بیشتری قبل از بروز آسیب دست پیدا میکنند.

مکانیسم عملکرد لایه سیلیکاتی چگونه است؟

در مقیاس ریزساختار، سیلیکات سدیم یا پتاسیم در محیط قلیایی پایدار است و پس از اعمال روی نخ و خشککردن، شبکهای معدنی–پلیمری تشکیل میدهد. این شبکه:

-

شکافهای سطحی و ناهمواریها را میپوشاند؛

-

توزیع یکنواخت تنش را در طول عبور از المانهای مکانیکی ممکن میکند؛

-

با سایر پلیمرهای آهاری (مثل PVA یا مشتقات نشاسته) همپوشانی ایجاد کرده و فیلمی ترکیبی و مقاومتر میسازد.

چگونه بهترین انتخاب گرید مناسب سیلیکات را داشته باشیم؟

برای آهاردهی الیاف با سیلیکات، انتخاب گرید اهمیت زیادی دارد. چند معیار کلیدی:

-

مدول (SiO2/Na2O یا SiO2/K2O): معمولا در بازه ۲.۰ تا ۳.۳ انتخاب میشود. مدول بالاتر → فیلم سفتتر و مقاومتر؛ مدول پایینتر → انعطاف بیشتر.

-

غلظت/برُمِه (Baumé): تعیینکننده سهولت رقیقسازی و کنترل ویسکوزیته حمام است.

-

خلوص و پایداری: ناخالصی پایین و رفتار یکنواخت در دماهای عملیاتی، از نوسان کیفیت جلوگیری میکند.

فرآیند سایزینگ الیاف سیلیکاتی چگونه است؟

گامهای معمول در آهاردهی الیاف با سیلیکات عبارتاند از:

-

تهیه حمام آهار: حلسازی سیلیکات در آب صنعتی، تنظیم pH و افزودن پلیمرها/روانکنندهها.

-

اعمال بر نخ: عبور نخهای تار از وان آهار و پرس غلتکی برای رسیدن به پیکاپ هدف.

-

خشککردن و تثبیت: عبور از تونلهای هوای گرم با کنترل دقیق دما و زمان.

-

شرایطدهی (Conditioning): برگرداندن رطوبت تعادلی برای جلوگیری از شکنندگی فیلم.

فرمولاسیون پایه آهار سیلیکات

یک الگوی مرجع (قابل تنظیم برحسب نخ، ماشین و هدف کیفی):

-

سیلیکات سدیم مایع: ۳–۸٪ وزنی از حمام

-

PVA (در صورت نیاز به انعطاف): ۱–۴٪

-

نشاسته اصلاحشده (تقویت چسبندگی): ۱–۳٪

-

روانکننده/امولسیون مومی: ۰٫۳–۱٪

-

آب صنعتی تا ۱۰۰٪

این ترکیب، پایهای برای «آهاردهی الیاف با سیلیکات» است و باید با آزمونهای کوچک مقیاس، برای هر لیاف (پنبه، پلیاستر، ویسکوز، یا مخلوط) و هر شانهبندی بهینه شود.

پارامترهای آهاردهی الیاف سیلیکات

پارامترهای کلیدی که باید کنترل شوند:

-

پیکاپ هدف: معمولا ۶–۱۲٪ (بسته به سیستم تار و عنوان نخ). پیکاپ بالاتر → مقاومت بیشتر اما ریسک سفتی/پرز.

-

ویسکوزیته حمام: ۵۰–۱۵۰ mPa·s در دمای عملیاتی، برای توزیع یکنواخت.

-

pH حمام: قلیایی کنترلشده (اغلب > ۱۱ برای سیلیکات سدیم/پتاسیم).

-

دمای خشککن: غالبا ۱۱۰–۱۳۰°C؛ دمای بیش از حد میتواند فیلم را شکننده کند.

-

سرعت خط: متناسب با زمان ماند در تونل خشککن انتخاب شود.

سازگاری سیلیکاتی با نخها

-

پنبه و ویسکوز: آهاردهی الیاف با سیلیکات بههمراه نشاسته اصلاحشده، چسبندگی خوبی ایجاد میکند.

-

پلیاستر و مخلوطها: افزودن PVA و روانکننده برای انعطاف و کاهش شکستگی توصیه میشود.

-

الیاف ظریفتر: ویسکوزیته پایینتر حمام و پیکاپ کنترلشده، کلیدی است.

کاهش پرز و شکستگی با سیلیکات

فیلم سیلیکاتی، تار را یکپارچه و سطح آن را هموار میکند؛ در نتیجه پرزهای آزاد کاهش مییابند، نخ در مسیر عبور کمتر گیر میکند و فشارهای موضعی کاهش مییابد. خروجی ملموس: توقفهای کمتر، کیفیت ظاهری بهتر و افزایش راندمان شیفت.

تأثیر سیلیکات بر بافندگی

وقتی آهاردهی الیاف با سیلیکات درست تنظیم شود، پارامترهایی مانند ضریب اصطکاک، کشش تار و الگوی تنش بهینه میشوند. این یعنی:

-

سرعتهای بالاتر بافندگی با توقفهای کمتر؛

-

دِفیِلِمان کمتر و سطح پارچه یکنواختتر؛

-

کاهش ضایعات و افزایش نرخ تحویل سفارش.

نحوه برداشت آهار سیلیکات و شستشو

پس از بافت، فیلم آهاری باید طی فرآیند «دیسایزینگ» برداشته شود. برای سیستمهای سیلیکاتی:

-

پیشترمیم قلیایی ملایم بههمراه دترجنت صنعتی میتواند کارگشا باشد.

-

کنترل دما و زمان تماس برای جلوگیری از آسیب به لیف ضروری است.

-

آبکشی کافی جهت حذف نمکها و بقایای معدنی انجام شود.

طراحی فرمولاسیون از ابتدا باید به برداشت آسان آهار نیز فکر کند تا هزینههای تکمیل پایین بماند.

ملاحظات زیستمحیطی سیلیکات

سیلیکاتها ماهیتاً مواد معدنی و سازگار با محیطزیستتر از بسیاری پلیمرهای سنتزی هستند. بااینحال:

-

کنترل هدایت الکتریکی پساب و pH ضروری است؛

-

فیلتراسیون ذرات و بازیافت آب داغ میتواند مصرف منابع را کاهش دهد؛

-

استفاده بهینه از مقدار سیلیکات، هم هزینه و هم بار پساب را مدیریت میکند.

کنترل کیفیت آهار سیلیکات

برای اطمینان از موفقیت آهاردهی الیاف با سیلیکات، این آزمونها را دورهای انجام دهید:

-

وزن پیکاپ واقعی (قبل/بعد از آهار)

-

آزمون سایش نخ (قبل از بافندگی)

-

ضریب اصطکاک نخ (نخ–فلز)

-

سختی خمشی نخ آهارشده

-

کنترل یکنواختی پوشش با میکروسکوپ یا روشهای اپتیکی

-

آزمونهای سایشی پارچه (پس از بافندگی: مارتیندیل/تبِر)

اشتباهات رایج در آهاردهی با سیلیکات

-

مدول نامتناسب: خیلی بالا → شکنندگی فیلم؛ خیلی پایین → چسبندگی و دوام کم.

-

پیکاپ افراطی: مقاومت بالا میرود اما انعطاف کاهش یافته و شکست افزایش مییابد.

-

خشککردن بیشازحد: فیلم ترد و ترکخورده ایجاد میکند.

-

عدم سازگاری با الیاف: فرمول یکسان برای همه نخها جواب نمیدهد؛ تست کوچک مقیاس الزامی است.

مقایسه سیلیکات با آهارهای سنتی

آهاردهی الیاف با سیلیکات، بهتنهایی یا در کنار نشاسته/PVA استفاده میشود:

-

مزیتها: مقاومت سایشی بالا، پایداری حرارتی، هزینه مناسب، امکان تقویت با پلیمرها.

-

نکته توجه: برداشت آهار باید از ابتدا در نظر گرفته شود تا فرآیند شستشو بدون آسیب انجام گیرد.

کاربردهای صنعتی آهار سیلیکات

-

پارچههای کاری و یونیفرم با نیاز سایشی بالا

-

منسوجات خانگی با تراکم تار زیاد

-

ژاکاردها و بافتهای حساس به پارگی تار

-

نخهای ظریف که کنترل پرز در آنها حیاتی است

چکلیست آهاردهی الیاف با سیلیکات

-

تعیین هدف کیفی (سایش، پرز، سرعت خط)

-

انتخاب گرید سیلیکات با مدول مناسب

-

طراحی فرمول پایه + افزودنیهای سازگار

-

تعیین پیکاپ هدف و ویسکوزیته عملیاتی

-

تنظیم دمای خشککن و زمان ماند

-

اجرای تست پایلوت روی یک تیرک کوتاه

-

اندازهگیری شاخصهای کلیدی و اصلاح فرمول

-

مستندسازی و استانداردسازی پارامترها

قیمت و خرید سیلیکات سدیم برای آهار دهی الیاف

اگر قصد دارید «آهاردهی الیاف با سیلیکات» را در خط تولید خود پایدار و اقتصادی پیاده کنید، سر زدن به دستهبندیهای عمومی سیلیکات میتواند شروع خوبی باشد. بسته به نوع الیاف و هدف کیفی، بررسی و تامین از دسته سیلیکات سدیم مایع یا دسته سیلیکات پتاسیم در وبسایت iransilicate.com به شما کمک میکند انتخابی دقیقتر، با گرید مناسب و پشتیبانی فنی قابل اتکا داشته باشید. تامین مطمئنِ گرید درست، نصف مسیر موفقیت در آهاردهی است.

جمعبندی و توصیهها

آهاردهی الیاف با سیلیکات، روشی مطمئن برای افزایش مقاومت سایشی نخ و بهبود راندمان بافندگی است. با انتخاب گرید مناسب، فرمولاسیون هوشمندانه (ترکیب سیلیکات با PVA/نشاسته و روانکنندهها)، و کنترل دقیق پارامترهایی مانند پیکاپ، ویسکوزیته و دمای خشککن، میتوانید توقفهای خط را کاهش دهید، کیفیت پارچه را ارتقا دهید و هزینههای ضایعات را کم کنید. یادتان باشد هر خط تولید و هر نخ، ظرافتهای خودش را دارد؛ آزمون پایلوت کوچک، بهترین میانبُر برای رسیدن به نسخه نهایی موفق است.

سوالات متداول آهار سیلیکات

۱) آیا آهاردهی الیاف با سیلیکات برای همه نخها مناسب است؟

برای اغلب نخهای پنبهای، ویسکوز، پلیاستر و مخلوطها قابل استفاده است؛ اما نسبتها و افزودنیها باید طبق تست پایلوت تنظیم شوند.

۲) چه تفاوتی بین سیلیکات سدیم و سیلیکات پتاسیم وجود دارد؟

هر دو فیلم سیلیکاتی مقاوم میسازند؛ انتخاب بین آنها به مدول، رفتار قلیایی، سازگاری با افزودنیها و الزامات خط بستگی دارد. گاهی سیلیکات پتاسیم انعطاف بهتری در برخی ترکیبات میدهد.

۳) برداشت آهار سیلیکاتی سخت است؟

اگر از ابتدا به دیسایزینگ فکر شده باشد و دما/زمان و شوینده مناسب انتخاب شود، برداشت بهصورت کنترلشده و بدون آسیب انجام میگیرد.

۴) مقدار بهینه پیکاپ چقدر است؟

به عنوان نقطه شروع ۶–۱۲٪ پیشنهاد میشود، اما حتما با آزمون کوتاه، آن را برای عنوان نخ، تراکم تار و سرعت خط تنظیم کنید.

۵) آیا میتوان سیلیکات را با PVA یا نشاسته ترکیب کرد؟

بله؛ ترکیب هوشمندانه، توازن عالی بین مقاومت سایشی، انعطاف و قابلیت برداشت ایجاد میکند.

۶) چه زمانی از روانکنندهها استفاده کنیم؟

وقتی نخ خشک و شکننده است یا ضریب اصطکاک بالاست؛ امولسیونهای وکسی/سیلیکونی کمدوز میتوانند کمک کنند.

۷) آیا دمای خشککن بالا بهتر است؟

نه لزوماً. دمای خیلی بالا فیلم را شکننده میکند. بازه میانیِ کنترلشده (مثلاً ۱۱۰–۱۳۰°C) معمولاً نتیجه بهتری میدهد.

۸) چگونه بفهمیم فرمول آهار بهینه شده است؟

با کاهش توقفهای خط، بهبود نتایج آزمونهای سایشی، یکنواختی پوشش و برداشت آسان آهار پس از بافندگی.

۹) آیا آهاردهی الیاف با سیلیکات روی ظاهر پارچه اثر میگذارد؟

در صورت تنظیم درست، ظاهر یکنواختتر و پرز کمتر حاصل میشود و کیفیت لمس بهبود مییابد.

۱۰) از کجا تأمین سیلیکات مناسب داشته باشیم؟

از تأمینکنندگان معتبر با سبد متنوع و پشتیبانی فنی. برای شروع، دستهبندیهای سیلیکات سدیم مایع و سیلیکات پتاسیم در iransilicate.com را بررسی کنید تا به گرید متناسب با خط تولیدتان برسید.