چسب سیلیکاتی یا رزین آلی؟

اگر در خط تولید یا واحد تحقیقوتوسعه هستید، احتمالاً بارها میان دو گزینه مردّد شدهاید: چسب سیلیکاتی یا رزین آلی؟ این انتخاب فقط یک مسئلهٔ «ترجیح» نیست؛ روی استحکام اتصال، دوام حرارتی، سرعت تولید، هزینهٔ نهایی و حتی الزامات HSE اثر مستقیم دارد. در این مقاله، با یک نگاه سیستماتیک و دوستانه اما دقیق به شما کمک میکنم برای کاربرد واقعی خودتان تصمیم بگیرید، آزمون استاندارد طراحی کنید، و نتایج قابلاتکا بگیرید تا انتخاب «چسب سیلیکاتی یا رزین آلی؟» تبدیل به یک تصمیم مهندسیِ مستند شود نه سلیقهای.

تعریف و شیمی پایه

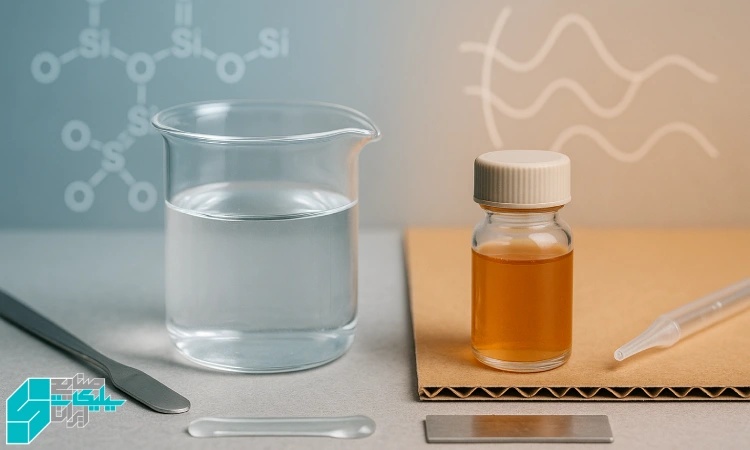

برای شروع، باید بدانیم وقتی میگوییم چسب سیلیکاتی یا رزین آلی؟ دقیقاً با چه خانوادههایی روبهرو هستیم.

-

چسبهای سیلیکاتی (معدنی): معمولاً بر پایهٔ سیلیکات سدیم یا سیلیکات پتاسیم هستند. پس از خشکشدن، شبکهٔ معدنی Si–O–Si شیشهمانند میسازند؛ نسوز، غیرقابل اشتعال، VOC بسیار پایین، اما نسبتاً شکننده و حساس به آب تا زمانی که بهدرستی فرمولاسیون و کربناته یا اصلاح نشده باشند. روی زیرلایههای معدنی، کاغذ/کارتن، شیشه و فلز اکسیدی چسبندگی خوبی دارند.

-

رزینهای آلی (پلیمری): خانوادهٔ بزرگی مثل اپوکسی، پلیاورتان، اکریلیک، سیلیکونی، EVA هاتملت، و … . مزیتشان انعطاف، مقاومت در برابر آب (بسته به سیستم)، و تنوع فرایندی است. اما معمولاً در دماهای بالا زودتر از سیلیکاتها افت خواص نشان میدهند (بهجز سیستمهای تخصصیِ مقاومبهدما مانند فنولیکها یا سیلیکونیها).

شاخصهای تصمیمگیری سریع

وقتی به «چسب سیلیکاتی یا رزین آلی؟» فکر میکنید، ابتدا این پنج محور را بسنجید:

-

دمای سرویس و شوک حرارتی

اگر دماهای کاری به محدودههای چندصد درجه میرسد یا شوک حرارتی دارید، سیلیکاتها معمولاً برندهاند. برای دماهای میانی (مثلاً تا ~120–180°C) و نیاز به انعطاف، بسیاری از رزینهای آلی مناسبترند. -

رطوبت، آب و شستوشو

تماس مستقیم با آب یا رطوبت بالا؟ رزینهای آلی (بهخصوص PU/اپوکسی/اکریلیکهای فرمولهشده) اغلب پایدارترند. سیلیکاتها با اصلاح فرمولاسیون و انتخاب نوع (سدیم/پتاسیم) هم میتوانند به پایداری مناسبی برسند، اما باید آزمون شوند. -

نوع زیرلایهها

زیرلایههای معدنی، شیشهای و کاغذی با سیلیکاتها عالیاند. پلیمرهای آبگریز (PP/PE/…)? اغلب به رزینهای آلی یا پرایمر نیاز دارند. -

سرعت خط و زمان گیرش

هاتملتها و برخی رزینهای آلی برای خطوط پرسرعت مناسباند. سیلیکاتها هم با طراحی درست نازل و شرایط خشککردن، به سرعت خوبی میرسند اما باید توازن «گیرش سطحی» و «گیرش عمقی» را کنترل کنید. -

HSE و مقررات محیطزیستی

سیلیکاتها VOC بسیار پایینی دارند و غیرقابل اشتعالاند؛ pH قلیایی و تماس پوستی نکتهٔ ایمنی است. رزینهای آلی تنوع بالایی دارند؛ برخی سیستمها ایزوسیانات/آمین/حلال دارند و مدیریت ایمنی/تهویه مهم است.

چسب سیلیکاتی یا رزین آلی؟ مقایسهٔ عملکرد

-

چسبندگی اولیه vs نهایی

رزینهای آلی اغلب «tack» اولیه بهتری ایجاد میکنند. سیلیکاتها پس از خشکشدن و تشکیل شبکهٔ معدنی، چسبندگی نهایی پایداری میدهند—بهویژه روی سطوح معدنی یا الیافی. -

دوام حرارتی و نسوزی

در آزمونهای پیرسازی حرارتی و شوک، سیلیکاتها عموماً افت وزن و دودزایی کمتری دارند. اگر آتشگیری/دود کم معیار مهم است، چسبهای سیلیکاتی امتیاز میگیرند. -

انعطافپذیری و ضربه

رزینهای آلی در چرخههای خمش/ارتعاش/ضربه، ترکخوردگی کمتری نشان میدهند. سیلیکاتها ذاتیِ شکنندهترند مگر با افزودنی/طراحی مناسب. -

مقاومت آب و مواد شیمیایی

بستگی به سیستم دارد. اپوکسی/PU/اکریلیکهای مهندسیشده در برابر آب/روغنها میدرخشند. سیلیکاتها روی سطوح قلیایی و معدنی و در محیطهای خشک بسیار پایدارند؛ برای تماس طولانی با آب باید تست شوند.

طراحی آزمون چسبندگی پایه

برای اینکه «چسب سیلیکاتی یا رزین آلی؟» را عینی قضاوت کنید، یک پک آزمون کوچک ولی دقیق بسازید:

-

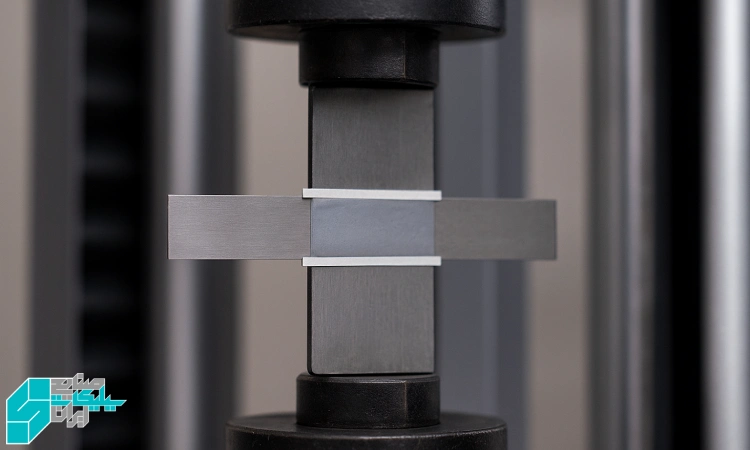

نمونههای لاپشیر (Lap Shear): دو کوپن با همپوشانی ثابت (مثلاً 25×12.5 mm).

-

آمادهسازی سطح: چربیزدایی، گردگیری، سنبادهٔ سبک برای فلز/چوب.

-

ضخامت چسب: با شیم/اسپیسر یکنواخت کنید (مثلاً 150–250 μm برای رزینهای آلی، 100–200 μm برای سیلیکاتها بسته به کاربرد).

-

شرایط پخت/خشکشدن: طبق دیتاشیت داخلی و یک سناریوی تولیدیِ واقعبینانه (دما/رطوبت/زمان).

-

تعداد نمونه: حداقل n=5 برای هر فرمول تا پراکندگی داده را ببینید.

-

اندازهگیری استحکام: نیروی شکست و مد شکست (چسبی/کوژنی/مختلط) را ثبت کنید.

آزمون دوام حرارتی مرحلهای

برای سنجش «چسب سیلیکاتی یا رزین آلی؟» در دما:

-

پایهٔ مرجع (Baseline): 23°C و 50%RH بهمدت 24 ساعت.

-

پیرسازی در دما: 100–120°C (یا دمای متناسب با کاربرد) بهمدت 2 ساعت × 10 چرخه؛ بین چرخهها بازگشت به 23°C.

-

شوک حرارتی ملایم: 23→150°C→23°C با توقفهای 20 دقیقهای در هر پله، 5 چرخه.

-

اندازهگیری مجدد: لاپشیر/Peel پس از هر فاز؛ مد شکست را مقایسه کنید.

نتیجهها معمولاً چنین الگویی میدهند: رزینهای آلی در چرخههای اول قویتر، اما با افزایش دما افت تدریجی؛ سیلیکاتها در دماهای بالاتر پایدارتر، اما اگر انعطاف لازم باشد ممکن است مد شکست «چسبی» شود مگر اصلاح شوند.

آزمون رطوبت و آب

-

غوطهوری محدود: 24–72 ساعت در آب 23°C، سپس 24 ساعت ریکاوری در شرایط استاندارد و آزمون.

-

رطوبت بالای محیطی: 40°C و 90%RH برای 7 روز، سپس اندازهگیری.

-

نتایج متداول: رزینهای آلی مهندسیشده معمولاً در آب/رطوبت بهتر عمل میکنند؛ سیلیکاتها نیاز به اصلاح یا طراحی سطح دارند تا افت استحکام ندهند.

سازگاری با زیرلایهها

-

معدنی/فلزی اکسیدی/شیشه: سیلیکاتها عالی؛ رزینهای آلی نیز با پرایمر/سایلنها عالی میشوند.

-

کاغذ و کارتن: هر دو خانواده رایجاند؛ انتخاب بر اساس سرعت خط، رطوبت، و الزامات بازیافت.

-

پلیمرهای غیرقطبی (PP/PE/HDPE): معمولاً رزینهای آلی با پرایمر/فلیمتریت/کرونادادن بهتر میچسبند؛ سیلیکاتها بهتنهایی معمولاً کارایی پایینی دارند.

-

چوب و کامپوزیت: اغلب رزینهای آلی برندهاند؛ سیلیکاتها برای کاربردهای نسوز/عایق میتوانند عالی باشند.

فرآیند، نازل و ریولوژی

در بحث «چسب سیلیکاتی یا رزین آلی؟» رفتار رئولوژیکی تعیینکننده است:

-

ویسکوزیته و تیکسوتروپی: باید رشتهٔ یکنواخت (Bead) یا نوار (Slot) بدهد؛ نه شرّه کند و نه «پوستنارنجی» شود.

-

نازل و فشار: برای سیلیکاتها، یکنواختی و عدم گرفتگی مهم است؛ برای رزینها، دمای هاتملت/فشار/سرعت خط باید همزمان تنظیم شوند.

-

ضخامت لایه: مصرف را با کاهش قطر مؤثر یا بازطراحی الگو (دو خط باریک بهجای یک نوار پهن) کم کنید، بدون افت استحکام.

هزینهٔ کل مالکیت (TCO)

فقط قیمت هر کیلو معیار نیست. در انتخاب «چسب سیلیکاتی یا رزین آلی؟» اینها را لحاظ کنید:

-

مصرف به ازای متر/قطعه (g/m یا g/pc)

-

سرعت تولید و توقفات تنظیم

-

دفع/ایمنی/تهویه

-

ضایعات شروع شیفت و شستوشو

-

نرخ مرجوعی و شکست در میدان

گاهی چسبی که گرانتر است اما مصرف پایینتر و توقف کمتر دارد، در TCO ارزانتر تمام میشود.

ریسکهای HSE و انطباق

-

سیلیکاتها: pH قلیایی؛ تماس پوستی/چشمی را جدی بگیرید. غیرقابل اشتعال و VOC پایین.

-

رزینهای آلی: بسته به سیستم، ممکن است حلال/ایزوسیانات/هاردنرهای حساسیتزا داشته باشند. SDS و تهویهٔ مناسب ضروری است.

هیبریدها: بهترینهای دو دنیا؟

برای پروژههایی که بین چسب سیلیکاتی یا رزین آلی؟ گیر کردهاند، هیبرید میتواند راهحل باشد: ترکیب شبکهٔ معدنی سیلیکاتی با پلیمر آلی (مثلاً کمکلاتکس/سایلن/کوپلر) تا انعطاف و مقاومت آب بهتر شود و در عین حال تحمل حرارتی و نسوزی حفظ گردد. این راه، آزمون و بهینهسازی میطلبد اما در بسیاری کاربردها «تعادل» میسازد.

ماتریس انتخاب گامبهگام

-

دما تا 80–120°C و نیاز به انعطاف/آبمقاومی: رزین آلی مناسبتر.

-

دماهای چندصد درجه، نسوزی، دود کم: سیلیکات اولویت دارد.

-

زیرلایه پلیمر غیرقطبی بدون پرایمر: رزین آلی + آمادهسازی سطح.

-

زیرلایه معدنی/کاغذی و الزامات ضدحریق: سیلیکات برتر.

-

تضاد نیازها (حرارت بالا + آبمقاومی): بررسی هیبرید/پرایمر/آمادهسازی خاص.

پروتکل تست پیشنهادی کارخانه

-

تعریف معیارها: استحکام برشی هدف، Peel هدف، دما/رطوبت سرویس، زمان گیرش قابلقبول.

-

انتخاب سه فرمول اولیه: سیلیکات پایه، رزین آلی منتخب، هیبرید.

-

آمادهسازی نمونهها مطابق یک روش ثابت.

-

آزمونهای Baseline، پیرسازی حرارتی، رطوبت، و شوک.

-

تحلیل مد شکست و رسم نمودار استحکام نسبت به چرخهها.

-

انتخاب برنده براساس امتیاز وزنی (مثلاً 40% دوام حرارتی، 30% چسبندگی، 20% فرایندی، 10% HSE/TCO).

نکتههای بهینهسازی میدانی

-

کاهش قطر مؤثر رشته بهجای افزایش پهنا

-

هممحورسازی نازل و یکنواختی پاشش

-

کنترل دما/رطوبت سالن و پیشگرمایش/خشککردن ملایم

-

مستندسازی g/m واقعی در 10 متر آزمایشی و کالیبره کردن فرمول

چکلیست خرید چسب سیلیکات سدیم و ارزیابی

-

زیرلایههای غالب شما چیست؟

-

بیشینهٔ دمای سرویس و تعداد چرخههای حرارتی؟

-

تماس با آب/بخار/مواد شیمیایی؟

-

سرعت خط، نوع نازل، ضخامت هدف؟

-

محدودیتهای HSE/مقررات و فضای تهویه؟

-

معیارهای شکست و پذیرش کیفی؟

اگر بهدنبال ارزیابی عملی هستید، پیشنهاد میکنم برای فاز آزمون، از دستههای سیلیکات سدیم (مایع/جامد/پودری) و سیلیکات پتاسیم در IranSilicate نمونهگیری کنید. تنوع گریدها به شما اجازه میدهد میان سرعت خشکشدن، ویسکوزیته، و تحمل حرارتی تعادل بسازید و سپس با ماتریس تصمیم، برندهٔ واقعی را برای خط خودتان انتخاب کنید. تیم فنی میتواند بر اساس زیرلایه و شرایط عملیاتی، گریدهای نزدیکتر به نیاز شما را معرفی کند.

جمعبندی نهایی

سؤال «چسب سیلیکاتی یا رزین آلی؟» پاسخ واحدی ندارد، اما با یک رویکرد دادهمحور میتوان سریع به جواب رسید. سیلیکاتها در حرارتهای بالا، نسوزی و زیرلایههای معدنی میدرخشند؛ رزینهای آلی در انعطاف، آبمقاومی و تنوع فرایندی. اگر تضاد نیاز دارید، هیبرید را بررسی کنید. نسخهٔ نهایی را نه بر اساس شهرت، بلکه بر مبنای آزمونهای استانداردشدهٔ خودتان انتخاب کنید؛ همان آزمونهایی که در این مقاله قدمبهقدم تعریف شد.

سوالات متداول

۱) برای کارتن و مقوای موجدار، چسب سیلیکاتی یا رزین آلی؟

اگر سرعت بالا و آبمقاومی مهم است، رزینهای آلی (مثلاً هاتملت) معمولاً انتخاب اولاند؛ اما برای خواص نسوز/ضدحریق یا پایداری حرارتی بیشتر، سیلیکاتها گزینهٔ بسیار جدی هستند—در هر دو حالت تست خط را فراموش نکنید.

۲) آیا چسبهای سیلیکاتی همیشه در برابر آب ضعیفاند؟

خیر. با فرمولاسیون صحیح، انتخاب نوع سیلیکات (سدیم/پتاسیم) و طراحی فرایند خشکشدن، پایداری قابلقبولی بهدست میآید. ولی برای غوطهوری طولانی، معمولاً رزینهای آلی مزیت دارند.

۳) اگر زیرلایهٔ اصلی من PP/PE باشد چه کنم؟

معمولاً به سمت رزین آلی + آمادهسازی سطح (کرونا/فلیم/پرایمر) بروید. سیلیکاتها برای چنین سطوحی ذاتاً مناسب نیستند مگر با طراحی ویژه.

۴) در آزمونهای حرارتی چه معیاری را اولویت بدهم؟

استحکام باقیمانده پس از چرخههای حرارتی و نوع مد شکست. اگر مد شکست از «کوژنی» به «چسبی» تغییر میکند، اتصال بیدوام شده است.

۵) آیا ترکیب هیبرید همیشه بهتر است؟

نه. هیبرید هزینه و پیچیدگی دارد. وقتی همزمان حرارت بالا و آبمقاومی میخواهید، هیبرید میتواند ارزشمند باشد؛ اما بدون آزمون میدانی تصمیم نگیرید.

۶) چگونه مصرف را استاندارد کنم؟

ضخامت لایه و الگوی پاشش را با اسپیسر/نازل استاندارد کنید، 10 متر پاشش آزمایشی انجام دهید، g/m واقعی را وزن کنید و کارت تنظیمات بسازید.

۷) کدامیک سازگارتر با محیط زیست است؟

سیلیکاتها VOC بسیار پایینی دارند و غیرقابل اشتعالاند؛ رزینهای آلی نیز بسته به سیستم میتوانند کمبو/کم-VOC باشند. همیشه SDS و مقررات محلی را ملاک قرار دهید.

برنامهٔ عمل ۳۰ دقیقهای

-

معیارهای کیفی و دمای سرویس را روی کاغذ مشخص کنید

-

سه فرمول (سیلیکات، رزین آلی، هیبرید) را برای آزمون انتخاب کنید

-

نمونههای استاندارد لاپشیر بسازید و شرایط خشک/پخت را ثابت نگه دارید

-

آزمون Baseline، پیرسازی حرارتی، و رطوبت را اجرا کنید

-

با ماتریس امتیازدهی، برنده را انتخاب و برای پایلوت خط آماده شوید